Если вы хотите купить насос буровой поршневой нб-125 , вы можете:

Ещё из раздела

Устройство насоса: Полная информация и инструкция по эксплуатации и хранению Запчасти НБ-32 …

Насос НТП-175хР – трёхплунжерный горизонтальный одностороннего действия предназначен для нагнетания жидких неагрессивных сред при цементировании, гидравлическом разрыве пластов, гидропескоструйной перфорации, промывке песчаных пробок, освоении и …

Насос НЦ 320 двухпоршневой, горизонтальный, двухстороннего действия, со встроенным червячным редуктором предназначен для подачи различных жидких сред при проведении цементирования скважин и промывочно-продавочных работ в процессе бурения и ремонта …

Министерство нефтяной и газовой промышленности

Группа Г43

УТВЕРЖДАЮ

Заместитель начальника

Управления эксплуатации

энергомеханического оборудования

В.Н.Коломацкий

22.08.1991

НАСОСЫ БУРОВЫЕ 9МГр-61 и 9МГр-73 (НБ-125)

Технические условия на капитальный ремонт

УК 39-01-037-91

|

СОГЛАСОВАНО |

|

|

Главный инженер Октябрьского завода «Нефтемашремонт» В.Ф.Бахтин 06.08.1991 |

Главный инженер СПКТБ «Нефтегазмаш» Р.К.Нигматуллин 30.07.1991 |

ВВЕДЕНИЕ

Настоящие технические условия (ТУ) распространяются на капитальный ремонт (ремонт) насосов буровых 9МГр-61 и 9МГр-73 (НБ-125) (насосов).

Насос предназначен для нагнетания глинистого раствора в скважину при бурении.

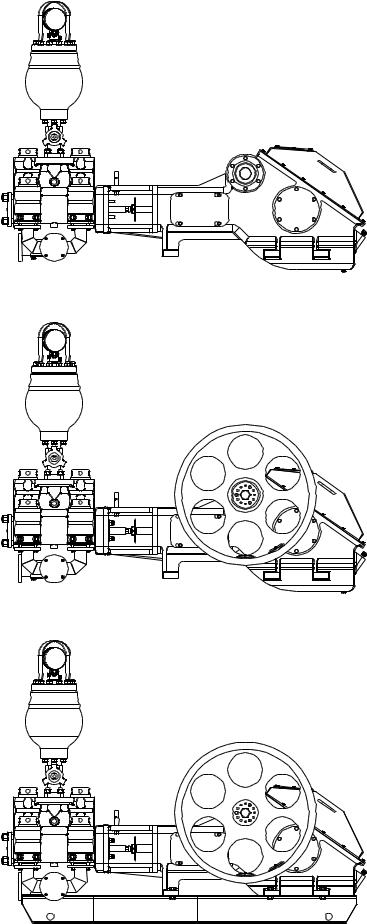

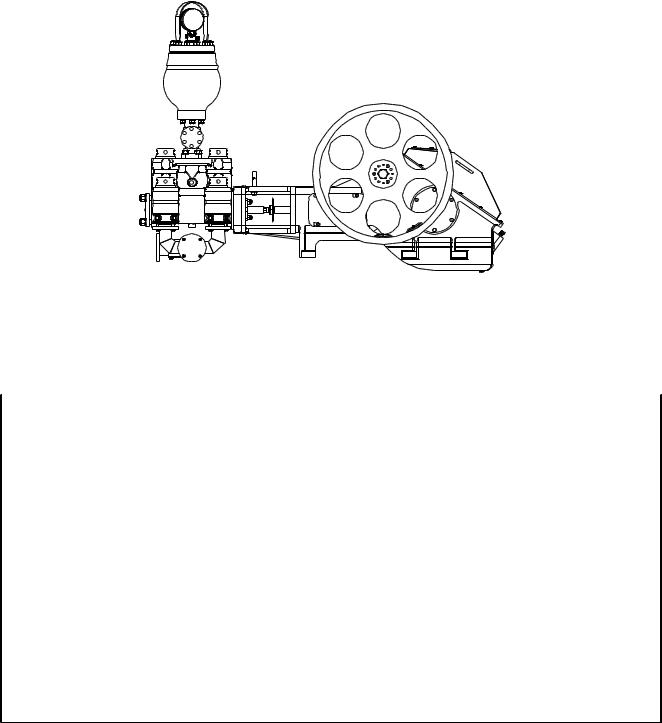

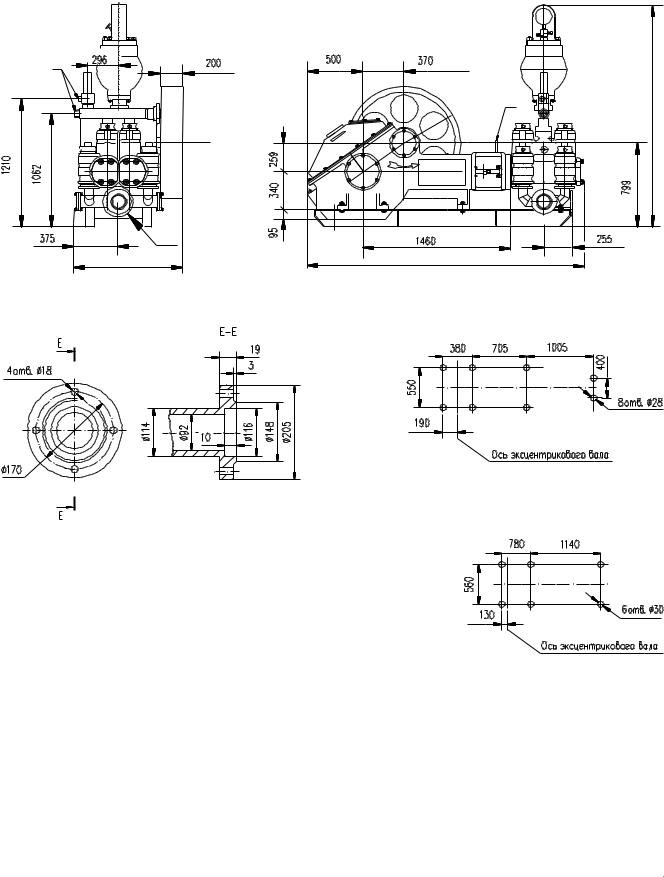

Общий вид насоса приведен на рисунке.

НАСОС БУРОВОЙ 9МГр-61 И 9МГр-73 (НБ-125)

|

|

ТУ являются обязательными для всех предприятий нефтегазодобывающей отрасли, производящих ремонт и эксплуатирующих отремонтированные изделия.

ТУ разработаны на основе:

1) конструкторской документации (неучтенных копий);

2) «Методики расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования»;

3) опыта ремонта аналогичных изделий на ремонтных предприятиях нефтегазодобывающей отрасли;

4) изучения материалов исследования неисправностей оборудования, поступившего на капитальный ремонт;

ТУ состоят из двух частей:

часть I «Общие технические требования»;

часть II «Специальные требования к составным частям».

ЧАСТЬ I

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сдача насоса в ремонт, производство ремонта, приемка из ремонта должны производиться в соответствии с требованиями настоящих УК и условий договора на капитальный ремонт.

1.2. Правила приемки в ремонт

1.2.1. Насос принимается в ремонт представителем ремонтного предприятия путем внешнего осмотра и составлением акта на сдачу в капитальный ремонт (приложение 6), в котором должно указываться техническое состояние насоса, обнаруженные дефекты и соответствие комплектности ведомости комплектации (приложение 1) или согласно спецификации конструкторской документации (неучтенных копий).

В случае обнаружения некомплектности, исполнитель обязан в 5-дневный срок известить заказчика, а заказчик в месячный срок со дня получения извещения доукомплектовать насос.

1.2.2. На сдаваемом в ремонт насосе не должно быть деталей, отремонтированных способом, исключающим возможность их последующего использования или ремонта.

1.2.3. В ремонт не принимается насос, имеющий неисправимые дефекты.

1.2.4. Допускается:

1) сдавать насос с составными частями различной конструкции в пределах конструктивных изменений, принятых предприятием-изготовителем за период выпуска;

2) отсутствие отдельных крепежных деталей в количестве не более 10%, предусмотренных конструкцией.

1.2.5. Насос должен быть:

1) очищен от загрязнений;

2) предохранен от коррозии, механических и других повреждений при транспортировании на ремонтное предприятие.

1.2.6. В случае установления исполнителем технической невозможности производства капитального ремонта заказчик обязан в месячный срок после получения известия распорядиться изделием. При непоступлении от заказчика указаний, исполнитель (ремонтное предприятие) вправе списать насос.

1.2.7. Указания о порядке, способах и сроках хранения принятого в ремонт насоса устанавливаются договорными обязательствами.

1.3. Подготовка к дефектации и ремонту

1.3.1. Разборка, мойка и подготовка к дефектации и ремонту должны производиться на специализированных рабочих местах и производственных участках предприятия в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.3.2. Детали и сборочные единицы, поступившие на дефектацию и ремонт, должны быть тщательно вымыты и очищены.

1.3.3. При дефектации насоса ремонтным предприятием должна составляться ведомость дефектации отбракованных, годных без ремонта и требующих ремонта деталей и сборочных единиц (приложение 2).

1.3.4. Результаты проверки деталей, подлежащих дефектоскопии, должны быть занесены в акт проверки деталей дефектоскопией (приложение 7).

Примечание. На специализированных ремонтных предприятиях, производящих обезличенный ремонт, допускается ведомость дефектации или накладные не составлять.

1.4. Требования к ремонту деталей и неразъемных соединений

1.4.1 Ремонт должен производиться на специализированных рабочих местах и производственных участках в соответствии с технологическими процессами, утвержденными в установленном порядке.

1.4.2. Детали, бывшие в эксплуатации и используемые при ремонте повторно без восстановления, а также все новые и восстановленные детали, должны быть приняты отделом технического контроля предприятия в соответствии с требованиями чертежей (неучтенных копий) и настоящих ТУ.

1.4.3. Допускаются временные отклонения от требований чертежей:

1) замена марок материалов материалами, не ухудшающими качества изделий;

2) замена видов заготовок (штамповки, отливки и т.д.) заготовками, не ухудшающими качества изделий.

Решение о замене принимается техническим советом и утверждается главным инженером ремонтного предприятия.

1.4.4. В процессе приемки деталей и сборочных единиц должны проверяться:

1) размеры — измерением при помощи универсального и специального измерительного инструмента;

2) отсутствие заусенцев, забоин после механической обработки — внешним осмотром;

3) шероховатость обработанных поверхностей по ГОСТ 2789-73 — профилометром по ГОСТ 19300-86 или сравнением с образцами шероховатости по ГОСТ 9378-93;

4) твердость поверхностей вновь изготовленных и восстановленных деталей после термической обработки прибором по ГОСТ 23677-79:

по методу Роквелла ГОСТ 9013-59;

по методу Супер-Роквелла ГОСТ 22975-78;

по методу Бринелля ГОСТ 9012-59.

5) качество швов сварных соединений — внешним осмотром и измерением в соответствии с ГОСТ 3242-79.

1.4.5 Неуказанные предельные отклонения линейных размеров обработанных поверхностей должны соответствовать 14 квалитету и классу точности «средний» по ГОСТ 25670-83*.

1.4.6. Допуски расположения осей отверстий для крепежных деталей должны соответствовать ГОСТ 14140-81.

1.4.7. Все метрические резьбы, поля допусков которых не указаны в чертежах, должны выполняться с полями допусков по ГОСТ 16093-81* 7Н — для гаек, 8

— для болтов. Сбег резьб — по ГОСТ 10549-80.

1.4.8. Основные типы и конструктивные элементы швов сварных соединений деталей, отремонтированных сваркой, должны соответствовать ГОСТ 5264-80 или ГОСТ 8713-79.

1.4.9. Сварка и наплавка сборочных единиц и деталей должна производиться электродами ГОСТ 9467-75, наплавочной ГОСТ 10543-98 или сварочной ГОСТ 2246-70 проволоками (согласно конструкторской документации и технологическим процессам).

1.4.10. Материалы, обработанные давлением (прокатанные, штампованные, выдавленные, волоченные и другие), не должны иметь раковин, рыхлот, расслоений, трещин, неметаллических включений и других дефектов.

1.4.11. Поверхности деталей, восстановленные гальваническим наращиванием (хромированием, железнением и другими способами), должны быть гладкими без отслоений и трещин.

1.4.12. Сборочные единицы, имеющие в сопряжении детали с неподвижными посадками, не требующие по ТУ замены (запрессованные втулки, шпильки и другие детали), разборке не подлежат, за исключением случаев, когда это требуется по условиям ремонта. Если сборочное соединение подлежит разборке, то весь износ (за счет распрессовывания пары) следует относить к одной детали, так как другая, сопрягаемая с ней деталь должна быть восстановлена или изготовлена вновь с учетом сохранения характера посадки.

1.4.13. В ряде случаев ТУ рекомендуется несколько способов восстановления деталей, расположенных в порядке предпочтительного применения. Выбор способа восстановления производится в зависимости от технических возможностей ремонтного предприятия.

Допускается применение плазменного и газопламенного напыления, напыления поверхностей полимерными материалами, лазерного упрочнения и других, не указанных в ТУ прогрессивных методов восстановления деталей, если они освоены ремонтным предприятием и гарантируют высокое качество ремонта.

1.4.14. При ремонте насоса разрешается использовать оборотный фонд обезличенных деталей и сборочных единиц, имеющихся на ремонтном предприятии.

Примечание. На специализированных ремонтных предприятиях серийного и массового производства осуществляется обезличенный метод ремонта.

2. ТРЕБОВАНИЯ К СОБРАННОМУ ИЗДЕЛИЮ

2.1. Отремонтированный насос должен соответствовать требованиям конструкторской документации и настоящих ТУ.

2.2.* Основные параметры и размеры насоса 9МГр

________________

* Параметры и размеры для справок.

|

2.2.1. Гидравлическая мощность |

59 кВт (80 л.с.) |

|

2.2.2. Длина хода поршня |

250 мм |

|

2.2.3. Диаметр сменных цилиндровых втулок |

80, 90, 100, 115, 127 мм |

|

2.2.4. Число двойных ходов поршня в минуту |

55 и 90 |

|

2.2.5. Максимальное давление |

16 МПа (160 кгс/см ) |

2.2.6. Подача и соответствующее наибольшее давление при различных цилиндровых втулках и различном числе ходов поршня в минуту.

|

Диаметр цилиндровой втулки, мм |

Число двойных ходов поршня |

Подача, л/с |

Давление, МПа (кгс/см ) |

|

80 |

55 |

3,65 |

16 (160) |

|

90 |

55 |

4,80 |

12,5 (125) |

|

100 |

55 |

6,10 |

10 (100) |

|

115 |

55 |

8,25 |

7,5 (75) |

|

127 |

55 |

10,00 |

6,0 (60) |

|

80 |

90 |

6,00 |

10,0 (100) |

|

90 |

90 |

7,85 |

7,5 (75) |

|

100 |

90 |

9,95 |

6,0 (60) |

|

115 |

90 |

13,30 |

4,5 (45) |

|

127 |

90 |

16,70 |

3,5 (35) |

2.2.7. Габаритные размеры

|

длина |

2640 мм |

|

ширина |

1000 мм |

|

высота |

1740 мм |

|

2.2.8. Масса |

2670 кг |

2.3.* Основные параметры и размеры насоса 9МГр-73 (НБ-125)

________________

* Параметры и размеры для справок.

2.3.1. Идеальная подача

|

наибольшая |

18,15 л/с |

|

наименьшая |

6,49 л/с |

|

2.3.2. Диаметры сменных втулок, мм |

90, 100, 110, 125, 250 |

|

2.3.3. Ход поршня |

250 мм |

2.3.4. Число двойных ходов, мм

|

Диаметр цилиндровой втулки, мм |

Число двойных ходов поршня |

Давление, МПа (кгс/см ) |

|

90 |

70 |

16,0 (160) |

|

100 |

70 |

13,0 (130) |

|

110 |

70 |

10,0 (100) |

|

125 |

70 |

8,0 (80) |

|

90 |

95 |

13,0 (130) |

|

100 |

95 |

10,0 (100) |

|

110 |

95 |

8,0 (80) |

|

125 |

95 |

6,0 (60) |

|

2.3.5. Мощность насоса |

125 кВт (170 л.с.) |

|

2.3.6. Полезная мощность 2.3.7. Габаритные размеры |

100 кВт (136 л.с.) |

|

длина |

2705 мм |

|

ширина |

1000 мм |

|

высота |

2080 мм |

|

2.3.8. Масса |

2870 кг |

2.4. Торец седла запрессованного клапана должен выступать над верхней точкой гидрокоробки в пределах 6-12 мм.

2.5. В собранном насосе должна быть обеспечена герметичность во всех уплотняемых соединениях.

2.6. Все резьбовые соединения должны быть надежно закреплены и равномерно затянуты, без перекоса и деформации сопрягаемых деталей.

3. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ И ПРИЕМКА ПОСЛЕ РЕМОНТА

3.1. Отремонтированный насос должен быть принят отделом технического контроля по результатам внешнего осмотра, контрольных измерений и испытаний.

3.2. При внешнем осмотре проверяется:

1) внешний вид и качество сборки;

2) надежность крепления деталей;

3) наличие и надежность стопорения болтовых соединений.

3.3. Приемка деталей и сборочных единиц должна производиться согласно п.1.4.4.

3.4. Испытание насоса

3.4.1. Обкатка

3.4.1.1. Насос должен устанавливаться на стенд только после регулировки всех подшипников.

3.4.1.2. Обкатка должна производиться только при полностью собранном насосе.

3.4.1.3. Обкатке на стенде должен подвергаться каждый отремонтированный насос с прокачкой воды без давления при полном открытии задвижки на нагнетательной линии в течение 30 мин.

3.4.1.4. При обкатке насоса должна проверяться работоспособность насоса (без количественных измерений параметров с проверкой температуры нагрева поверхности подшипников).

3.4.2. Приемо-сдаточные испытания.

3.4.2.1. Приемо-сдаточным испытаниям должен подвергаться каждый насос, прошедший обкатку.

3.4.2.2. Насос должен быть испытан в течение 5 мин при наибольшем давлении, соответствующем диаметру цилиндровой втулки, поставляемой с насосом, при числе оборотов коренного вала насоса не ниже 0,92 с

(55 об./мин).

3.4.2.3. В процессе приемо-сдаточных испытаний должно проверяться следующее:

1) правильность работы клапанов — отсутствие стуков и заеданий;

2) правильность и плавность работы механизма приводной части — отсутствие стуков, чрезмерного шума, повышенных нагревов, утечки смазки и т.д.;

3) непроницаемость фланцевых соединений гидравлической части;

4) нагрев подшипников (не более 70 °С);

5) подача и давление насоса.

3.4.3. Насосы, не выдержавшие проверки и испытания, после устранения дефектов подлежат повторному испытанию.

3.4.4. После приемо-сдаточных испытаний должна производиться очистка и смазка клапанов, цилиндровых втулок, поршней и штоков и окончательная сборка насоса. В случае установки при ремонте новых зубчатых колес, после приемо-сдаточных испытаний, масляная ванна должна вторично промываться.

3.4.5. Результаты приемки и испытания фиксируются актом ОТК завода, производящего ремонт, и заносятся в паспорт (формуляр) насоса.

3.4.6. Представителю заказчика предоставляется право присутствовать при приемке насоса.

3.4.7. После приемо-сдаточных испытаний насоса масло из корпуса слить.

Примечание — При отсутствии на ремонтном предприятии стенда, обеспечивающего заданную в УК частоту вращения коренного вала, допускается испытание производить при частоте вращения коренного вала 43 об./мин в течение 5 мин при наибольшем давлении, соответствующем диаметру цилиндровой втулки, поставляемой с насосом. Испытание производить в течение 5 мин.

4. ПОКРЫТИЯ, СМАЗКА И КОНСЕРВАЦИЯ

4.1. Все необработанные поверхности сборочных единиц и деталей, а также обработанные поверхности, за исключением тех, для которых чертежами предусмотрены другие виды покрытий, должны быть окрашены.

4.1.1. Подготовка поверхностей перед окрашиванием должна производиться по ГОСТ 9.402-80*.

4.1.2. Наружная поверхность насоса должна быть окрашена эмалью ПФ-115 ГОСТ 6465-76 серого, голубого или зеленого цвета.

4.1.3. Внутренние необработанные поверхности насоса, шкив, масленки и сливные пробки должны быть окрашены нитроэмалью НЦ-132К по ГОСТ 6631-74 красного цвета.

4.1.4. Допускается применение эмалей и нитроэмалей других марок, качество которых не ниже указанных.

4.1.5. Качество покрытия по внешнему виду должно соответствовать VI классу по ГОСТ 9.032-74 и группе условий эксплуатации по ГОСТ 9.104-79. Категория размещения окрашенных поверхностей должна быть 3 по ГОСТ 15150-69.

4.2. Трущиеся поверхности деталей насоса должны быть смазаны:

1) детали приводной части — маслом индустриальным И-50А по ГОСТ 20799-88;

2) подшипники трансмиссионного и коренного валов — смазкой ЦИАТИМ-201 ГОСТ 6267-74, или солидолом Ж — по ГОСТ 1033-79.

4.3. Консервация насоса должна производиться по ГОСТ 9.014-78 для группы изделий П-2.

4.4. Срок защиты без переконсервации не менее трех лет.

При хранении насоса свыше срока действия консервации следует произвести переконсервацию.

5. КОМПЛЕКТНОСТЬ

5.1. Насос, выпускаемый из ремонта, должен быть укомплектован деталями и сборочными единицами в пределах конструктивных изменений согласно ведомости комплектации (приложение 1) или спецификации конструкторской документации.

5.2. При выпуске насоса из ремонта ремонтное предприятие должно прилагать следующие документы:

— паспорт (формуляр) с отметкой о проведении ремонта;

— акт дефектоскопии (приложение 7);

— акт о выдаче изделия из ремонта (приложение 8);

— акт приемо-сдаточных испытаний (приложение 5);

— ведомость комплектации (приложение 1).

Примечание — Допускается вместо акта о выдаче изделия из ремонта и акта приемо-сдаточных испытаний выполнять соответствующие записи в паспорте (формуляре) изделия за подписью главного инженера и ОТК.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. К отремонтированному насосу должна быть прикреплена табличка по ГОСТ 12969-67 и ГОСТ 12971-67, содержащая:

— наименование или шифр изделия;

— заводской ремонтный номер;

— дату выпуска из ремонта (месяц, год).

6.1.1. Надпись на табличке должна выполняться травлением, ударным или электроискровым способами.

Примечание — Маркировка завода-изготовителя должна быть сохранена.

6.2. Транспортирование насоса может производиться без упаковки любым видом транспорта, обеспечивающим его сохранность.

6.2.1. При транспортировании насоса железнодорожным, автомобильным, морским и речным транспортом должны соблюдаться все требования правил и инструкций, действующих на этих видах транспорта.

6.2.2. Документация, отправляемая с насосом, должна быть вложена во влагонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82 и привязана к насосу.

6.2.3. При отправке железнодорожным, морским или речным транспортом на отправляемый насос должна быть прикреплена бирка, изготовленная из фанеры или металла.

Транспортная маркировка груза — по ГОСТ 14192-96.

При отправке самовывозом допускается бирку не прикреплять.

6.3. Условия транспортирования и хранения насоса — группа 8 по ГОСТ 15150-69.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННОЙ САНИТАРИИ

7.1. Разборка, сборка, ремонт и испытание насоса должны производиться в соответствии с действующими «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98*, утвержденными Госгортехнадзором России 9 апреля 1998 года, «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденными Госгортехнадзором РФ 18 апреля 1995 года и действующими на ремонтном предприятии инструкциями по безопасному выполнению работ, разработанными в соответствии с требованиями ГОСТ 12.3.002-75 и утвержденными в установленном порядке, а также другими нормативными документами.

7.2. Контроль методами дефектоскопии должен производиться с соблюдением «Правил эксплуатации электроустановок потребителей»*, утвержденных Госэнергонадзором 31 марта 1992 года и «Правил техники безопасности при эксплуатации электроустановок потребителей»**, утвержденных Госэнергонадзором 21 декабря 1984 года.

7.3. Сварка, наплавка и резка металлов при ремонте насоса должны производиться в соответствии с «Санитарными правилами при сварке, наплавке и резке металлов», утвержденными Министерством здравоохранения и ГОСТ 12.3.003-86.

7.4. Окрашивание насоса должно производиться в соответствии с требованиями ГОСТ 12.3.005-75.

7.5. Работы по металлопокрытиям при восстановлении деталей насоса должны производиться в соответствии с ГОСТ 12.3.008-75.

7.6. Консервация насоса должна производиться с соблюдением требований ГОСТ 9.014-78.

7.7. Содержание производственных рабочих мест должно соответствовать общим требованиям «Инструкции по санитарному содержанию помещения и оборудования производственных предприятий», утвержденной Главным санитарно-эпидемиологическим управлением.

7.8. Погрузочно-разгрузочные работы, производимые при приемке насоса в ремонт, производстве ремонта и отправке из ремонта должны производиться в соответствии с требованиями ГОСТ 12.3.009-76.

7.9. Размещение и крепление насоса на подвижном составе при транспортировании железнодорожным транспортом должны производиться в соответствии с требованиями «Технических условий погрузки и крепления грузов», МПС, а также чертежами и схемами погрузки и крепления грузов, утвержденными грузовым отделом железной дороги.

8. ГАРАНТИИ

8.1. Ремонтное предприятие гарантирует соответствие отремонтированного насоса требованиям конструкторской документации и настоящих ТУ.

8.2. Послеремонтный гарантийный срок устанавливается 12 месяцев со дня ввода насоса в эксплуатацию, но не более 15 месяцев со дня отправки с ремонтного предприятия при соблюдении потребителем правил эксплуатации, транспортирования и хранения.

После нормативного срока службы послеремонтный гарантийный срок устанавливает ремонтное предприятие.

ПРИЛОЖЕНИЕ 1

ВЕДОМОСТЬ КОМПЛЕКТАЦИИ

|

Наименование |

Обозначение |

Количество, шт. |

|

Приводная часть |

9Г-01-000СБ |

1 |

|

Гидравлическая часть |

9Г-02-000СБ |

1 |

|

Нагнетательный блок |

9Г-03-000СБ |

1 |

|

Рама в сборе |

9Г-05-000СБ |

1 |

|

Приводная часть 9Г-01-000СБ |

||

|

Стакан подшипника |

9Г-11-2 |

2 |

|

Крышка торцовая |

9Г-11-3 |

2 |

|

Подшипник 7524 ТУ 37.006.162-89 |

2 |

|

|

Крышка |

9Г-1-12 |

1 |

|

Вал-шестерня |

9Г-11-16 |

1 |

|

Балансир шкива |

9Г-1-35 СБ |

3 |

|

Шкив |

9Г-11-52 |

1 |

|

Шкив |

9Г-1-42 |

1 |

|

Подшипник 7618 ТУ 37.006.162-89 |

2 |

|

|

Крышка сквозная |

9Г-1-43 |

1 |

|

Станина |

9Г-01-003 |

1 |

|

Шатун |

5Т-27А |

2 |

|

Подшипник 92152 |

— |

2 |

|

Планка упорная |

4Т-6 |

4 |

|

Зубчатое колесо с валом |

9Г-11-19 |

1 |

|

Щуп масломерный |

9Г-01-100 |

1 |

|

Крышка станины |

9Г-11-6 СБ |

1 |

|

Масленка желобковая |

9Г-1-29 СБ |

1 |

|

Накладка крейцкопфа |

5Т-26 |

4 |

|

Корпус крейцкопфа |

9T-01-201 |

2 |

|

Контргайка штока |

5Т-10 |

2 |

|

Фланец нажимной крейцкопфного сальника |

5T-16 |

2 |

|

Шток поршневой |

9Г-1-32 |

2 |

|

Отбойный диск |

9Г-11-24 |

2 |

|

Корпус крейцкопфного сальника Подшипник игольчатый ЦКБ-957 |

5T-15 |

2 |

|

Палец крейцкопфа |

9Г-11-58 |

2 |

|

Крышка крейцкопфной камеры |

5T-41 СБ |

2 |

|

Планка |

9Г-11-57 |

2 |

|

Планка замковая |

9Г-11-56 |

2 |

|

Гидравлическая часть 9Г-02-000 СБ |

||

|

Втулка нажимная |

9Т-2-62 |

2 |

|

Фланец нажимной |

5Т-56 |

2 |

|

Втулка цилиндровая |

6T-103 |

2 |

|

Седло клапана |

1T-118A |

8 |

|

Клапан |

9Т-2-69 СБ |

8 |

|

Пружина клапана |

9Т-2-37 |

8 |

|

Блок клапанных коробок |

9Г-02-100 |

1 |

|

Крышка клапана |

9Г-9-104 СБ |

8 |

|

Поршень |

9Г-9-6 СБ |

2 |

|

Крышка |

10T-1-2-1 |

2 |

|

Гайка штока |

9Т-2-70 |

4 |

|

Коронка нажимная |

9Г-9-29Б |

2 |

|

Фланец |

9Г-02-004 |

1 |

|

Грундбукса упорная |

9Т-9-101a СБ |

2 |

|

Корпус сальника |

9T-2-61 |

2 |

|

Нагнетательный блок 9Г-03-000 СБ |

||

|

Тройник выкидной |

91-9-125 СБ |

1 |

|

Переводник |

9Р-9-129 |

1 |

|

Клапан предохранительный |

9Г-9-108 СБ |

1 |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ВЕДОМОСТЬ ДЕФЕКТАЦИИ

|

НА РЕМОНТ |

||

|

(наименование или номер изделия) |

||

|

ЗАКАЗЧИК |

||

|

(наименование организации заказчика) |

|

Наименование детали (сборочной единицы) |

Обозначение детали(сборочной единицы) |

Обнаруженный дефект, его размеры, мм |

Заключение |

ПРИЛОЖЕНИЕ 3

ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ, НА КОТОРУЮ ДАНЫ ССЫЛКИ В НАСТОЯЩИХ ТУ

|

Обозначение стандарта |

Наименование стандарта |

|

ГОСТ 9.014-78 |

ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования |

|

ГОСТ 9.032-74 |

ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения |

|

ГОСТ 9.104-79 |

ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации |

|

ГОСТ 9.402-80 |

ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием |

|

ГОСТ 12.3.002-75 |

ССБТ. Процессы производственные. Общие требования безопасности |

|

ГОСТ 12.3.003-86 |

ССБТ. Работы электросварочные. Требования безопасности |

|

ГОСТ 12.3.005-75 |

ССБТ. Работы окрасочные. Общие требования безопасности |

|

ГОСТ 12.3.008-75 |

ССБТ. Производство покрытий металлических и неметаллических неорганических. Общие требования безопасности |

|

ГОСТ 12.3.009-76 |

ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности |

|

ГОСТ 2246-70 |

Проволока стальная сварочная. Технические условия |

|

ГОСТ 2789-73 |

Шероховатость поверхности. Параметры и характеристики |

|

ГОСТ 3242-79 |

Соединения сварные. Методы контроля качества |

|

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 6267-74 |

Смазка ЦИАТИМ-201. Технические условия |

|

ГОСТ 6465-76 |

Эмали ПФ-115. Технические условия |

|

ГОСТ 1033-79 |

Смазка, солидол жировой. Технические условия |

|

ГОСТ 8713-79 |

Сварка под флюсом. Соединена сварные. Основные типы, конструктивные элементы и размеры |

|

ГОСТ 9012-59 |

Металлы и сплавы. Метод измерения твердости по Бринеллю |

|

ГОСТ 9013-59 |

Металлы. Метод измерения твердости по Роквеллу |

|

ГОСТ 9378-93 |

Образцы шероховатости поверхности (сравнения). Общие технические условия |

|

ГОСТ 20799-88 |

Масла индустриальные. Технические условия |

|

ГОСТ 9467-75 |

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы |

|

ГОСТ 10354-82 |

Пленка полиэтиленовая. Технические условия |

|

ГОСТ 10543-98 |

Проволока стальная наплавочная. Технические условия |

|

ГОСТ 12969-67 |

Таблички для машин и приборов. Технические требования |

|

ГОСТ 12971-67 |

Таблички прямоугольные для машин и приборов. Размеры |

|

ГОСТ 14140-81 |

Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей |

|

ГОСТ 14192-96 |

Маркировка грузов |

|

ГОСТ 15150-69 |

Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды |

|

ГОСТ 16093-81 |

Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором |

|

ГОСТ 23677-79 |

Твердомеры для металлов. Общие технические требования |

|

ГОСТ 22975-78 |

Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу) |

|

ГОСТ 10549-80 |

Выход резьбы. Сбеги, недорезы, проточки и фаски |

|

ГОСТ 25670-83 |

Основные нормы взаимозаменяемости. Предельные отклонения размеров с неуказанными допусками |

|

ГОСТ 19300-86 |

Средства измерения шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры |

ПРИЛОЖЕНИЕ 4

ПЕРЕЧЕНЬ СТАНДАРТОВ, ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ И ЛИТЕРАТУРЫ, ИСПОЛЬЗУЕМОЙ ПРИ РАЗРАБОТКЕ ТУ

1. ГОСТ 2.602-95 ЕСКД. Ремонтные документы

2. ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам

3. ГОСТ 8.417-81* ГСИ. Единицы физических величин

4. Методика расчета исполнительных размеров сопряжения деталей при капитальном ремонте бурового и нефтепромыслового оборудования. Уфа, СКТБ ВПО «Союзнефтемашремонт», 1977

5. Раабен А.А. и др. Монтаж и ремонт бурового и эксплуатационного оборудования. М., «Недра», 1975

ПРИЛОЖЕНИЕ 5

Обязательное

АКТ ПРИЕМО-СДАТОЧНЫХ ИСПЫТАНИЙ

«___» ___________ 19__

|

(наименование изделия) |

(наименование ремонтного предприятия) |

Основные параметры и размеры

|

1. |

|

|

2. |

|

|

3. |

|

|

4. |

|

|

5. |

|

|

6. |

|

|

7. |

|

|

8. |

|

|

Отремонтировано, испытано полностью, укомплектовано, |

||||

|

(наименование изделия) |

||||

|

опломбировано, соответствует техническим условиям УК 39- |

||||

|

и признано годным к эксплуатации с гарантийным сроком работы |

||||

|

(ненужное зачеркнуть) |

|

Начальник цеха |

Начальник ОТК |

|||

|

(подпись) |

(подпись) |

|||

|

(наименование изделия) |

принято на хранение в склад готовой продукции |

|||

|

Начальник склада |

«___» ___________ 19__

ПРИЛОЖЕНИЕ 6

Рекомендуемое

АКТ

|

на сдачу в капитальный ремонт |

|||||||||||||

|

(наименование изделия) «___» ___________ 19__ Настоящий акт составлен представителем |

|||||||||||||

|

(наименование ремонтного предприятия исполнителя) |

|||||||||||||

|

(должность, фамилия) с одной стороны, и представителем |

|||||||||||||

|

(наименование предприятия, организации заказчика, |

|||||||||||||

|

должность и фамилия) с другой стороны о том, что произведена сдача в капитальный ремонт |

|||||||||||||

|

(наименование, номер, год выпуска изделия) |

|||||||||||||

|

паспорт N |

формуляр N |

||||||||||||

|

наработка с начала эксплуатации или от последнего капитального ремонта |

|||||||||||||

|

(мото-часы, километры пробега и т.п.) |

|||||||||||||

|

Техническое состояние и комплектность |

|||||||||||||

|

(наименование изделия) соответствуют |

|||||||||||||

|

(номер аварийного или технического акта) |

|||||||||||||

|

Заключение |

|||||||||||||

|

(наименование изделия и состав комплектности) |

|||||||||||||

|

в капитальный ремонт принят |

|||||||||||||

|

(дата приемки) |

|||||||||||||

|

не принят |

|||||||||||||

|

(указать причины отказа приемки в ремонт) |

|||||||||||||

|

Представитель ремонтного предприятия |

|||||||||||||

|

(подпись) |

|||||||||||||

|

Представитель заказчика |

|||||||||||||

|

(подпись) |

М.П. ремонтного предприятия

ПРИЛОЖЕНИЕ 7

Рекомендуемое

АКТ ДЕФЕКТОСКОПИИ

|

» |

» |

19 |

регистрационный N |

|||||||||||

|

(наименование предприятия, где проводилась проверка) О проверке: |

||||||||||||||

|

(наименование оборудования, деталей) |

||||||||||||||

|

1) в полевых условиях 2) в мастерских (базах) Метод ультразвуковой дефектоскопии Тип прибора |

||||||||||||||

|

Оператор |

Удостоверение N |

|||||||||||||

|

(и.о.фамилия) |

||||||||||||||

|

Эскиз |

Заводской инвентарный номер проверенного оборудования |

|||||||||||||

|

Результаты проверки: |

||||||||||||||

|

Дефектоскопическая лаборатория ЦБПО (БПО) |

||||||||||||||

|

(подпись) |

||||||||||||||

|

Копию акта получил |

||||||||||||||

|

(и.о.фамилия) |

(подпись) |

ПРИЛОЖЕНИЕ 8

Обязательное

АКТ О ВЫДАЧЕ ИЗДЕЛИЯ ИЗ РЕМОНТА

|

(наименование изделия) |

«___» ___________ 19__

|

Настоящий акт составлен представителем заказчика |

||||||||||||

|

(наименование предприятия заказчика) |

||||||||||||

|

(должность и фамилия) |

||||||||||||

|

действующего на основании доверенности N |

от » |

» |

19 |

|||||||||

|

с одной стороны и представителя |

||||||||||||

|

(наименование ремонтного предприятия) с другой стороны в том, что произведена выдача из капитального ремонта |

||||||||||||

|

(наименование изделия) Соответствует требованиям технической документации и УК |

||||||||||||

|

Заключение: |

признано годным к эксплуатации |

|||||||||||

|

и выдано из капитального ремонта. |

|

М.П. |

Начальник ОТК |

||

|

ОТК |

(подпись) |

||

|

принял представитель заказчика |

|||

|

(наименование изделия) |

|||

|

(подпись) |

|||

|

сдал представитель ремонтного предприятия |

|||

|

(наименование изделия) |

|||

|

М.П.ремонтного предприятия |

(подпись) |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в докум. |

N докум. |

Входящий N сопроводительного документа и дата |

Подп. |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

анну- лиро- ванных |

||||||

|

1 |

8, 19, 27 |

— |

— |

— |

3 |

Изв. N 1 |

— |

14.03.96 |

|

|

2 |

Тит. лист, 3, 6, 9, 27, 28, 30 |

16-20 |

— |

16-20 |

3 |

Изв. N 2 |

— |

03.2001 |

|

ЧАСТЬ II

СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. В разделе «Требования на дефектацию деталей общего назначения» приводятся данные, необходимые для оценки технического состоянии крепежных деталей, подшипников и прокладок.

1.2. В картах технических требований на дефектацию приводятся следующие данные:

1) возможные дефекты;

2) способы и средства контроля;

3) допустимые размеры без ремонта;

4) предельно-допустимые зазоры (натяги) с сопрягаемой деталью;

5) рекомендуемые способы восстановления и ремонтные размеры.

1.3. Детали и сборочные единицы должны быть проверены по всем возможным дефектам на основании данных карт технических требований на дефектацию.

При обнаружении хотя бы одного неисправимого дефекта деталь или сборочная единица должна браковаться и дальнейшая ее проверка не производится.

1.4. Дефектация деталей должна производиться при помощи универсального инструмента, специальных шаблонов, калибров и приспособлений.

1.5. В результате дефектации детали должны быть рассортированы на следующие группы:

1) детали, годные без ремонта, — цвет маркировки зеленый;

2) детали, годные только при сопряжении с новыми или восстановленными деталями, — цвет маркировки желтый;

3) детали, имеющие дефекты и подлежащие восстановлению, — цвет маркировки белый;

4) детали, имеющие хотя бы один неисправимый дефект, — цвет маркировки красный.

1.6. В картах технических требований на дефектацию в графе «Размеры допустимые» над чертой указывается размер детали в сопряжении с новой или восстановленной деталью; под чертой — допустимый размер в сопряжении с деталью, бывшей в эксплуатации.

1.7. Если при дефектации установлено, что размер детали не вышел за пределы, указанные в графе «Размеры допустимые», то данная деталь должна маркироваться, как годная без ремонта.

В том случае, когда действительный размер детали выйдет за пределы величин, указанных в графе «Размеры допустимые», то данная деталь должна восстанавливаться или браковаться в соответствии с указаниями, приведенными в графе «Рекомендуемые способы восстановления».

1.8. Если деталь или сборочная единица подлежит обработке до ремонтного размера, то соответственно должна быть обработана или изготовлена вновь сопрягаемая деталь.

1.9. Если в картах технических требований на дефектацию не указаны технические требования к отремонтированной детали, то такая деталь должна соответствовать требованиям конструкторской документации.

1.10. Размеры деталей и сборочных единиц должны контролироваться в сечениях и направлениях наибольшего износа.

2. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ОБЩЕГО НАЗНАЧЕНИЯ

2.1. Дефектация болтов, гаек и резьбы деталей

2.1.1. Состояние резьбы должно проверяться внешним осмотром и резьбовыми калибрами.

2.1.2. На резьбе деталей не должно быть смятий, забоин, выкрашиваний, срывов более двух ниток.

2.1.3. Головки болтов и гаек не должны иметь повреждений и износ граней более 0,05

.

2.1.4. Дефектные резьбы в деталях должны быть восстановлены одним из следующих способов:

1) калибровкой резьбы;

2) нарезкой резьбы ремонтного размера;

3) постановкой резьбовых пробок;

4) нарезкой резьб номинального размера в отверстиях, смещенных относительно дефектных.

Решения о способе восстановления резьбы должны приниматься в зависимости от технической возможности ремонтного предприятия и экономической целесообразности ремонта.

2.2. Дефектация подшипников

2.2.1. Не допускаются к сборке подшипники, имеющие трещины или выкрашивание металла на кольцах и телах качения; цвета побежалости; выбоины и отпечатки (лунки) на беговых дорожках колец; глубокую коррозию, шелушение металла: чешуйчатые отслоения, раковины, глубокие риски и забоины на беговых дорожках колец и телах качения; надломы, трещины на сепараторе; отсутствие или ослабление заклепок сепаратора; забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника; неравномерный износ беговых дорожек; заметную на глаз и на ощупь ступенчатую выработку рабочей поверхности колец.

2.2.2. Допускаются к сборке подшипники, имеющие царапины, риски на посадочных поверхностях наружных и внутренних колец, матовую поверхность беговых дорожек колец и тел качения, местные вмятины на сепараторе, не препятствующие плавному вращению наружного кольца относительно внутреннего. Следы коррозии на кольцах, телах качения и сепараторах должны быть зачищены.

2.2.3. Проверку на легкость вращения производят, вращая наружное кольцо и удерживая внутреннее. Наружное кольцо годного подшипника должно вращаться легко, без заметных местных притормаживаний и заеданий, останавливаться плавно, без рывков и стуков. При вращении кольца должен быть слышен глухой шипящий звук. Резкий металлический или дребезжащий звук не допускается.

2.2.4. У шариковых и роликовых радиальных подшипников, признанных годными при осмотре и опробовании на легкость вращения, необходимо измерить радиальный зазор.

2.2.5. Диаметр колец следует измерять только в тех случаях, когда имеются следы сдвига их относительно вала (светлые, блестящие пятна, риски на посадочных поверхностях), а также при наличии следов коррозии, ожогов и черноты. Допустимые значения диаметров колец должны быть в пределах размеров, указанных в ТУ 37.006.170-90 «Подшипники качения. Отремонтированные. Технические условия».

2.3. Дефектация деталей, имеющих трещины

2.3.1. Трещины на деталях не допускаются, кроме оговоренных особо.

2.4. Дефектация стопорных и пружинных шайб

2.4.1. Стопорные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не имеют трещин и надрывов в месте перегиба.

2.4.2. Пружинные шайбы, бывшие в употреблении, могут быть использованы повторно, если они не потеряли своей упругости, которая характеризуется величиной развода концов шайбы. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

2.5. Дефектация уплотнений и прокладок

2.5.1. При капитальном ремонте обязательной замене подлежат все неметаллические уплотнения и прокладки.

2.6. Перечень деталей, подлежащих обязательной замене, приведен в приложении.

ПРИЛОЖЕНИЕ

|

Наименование |

Обозначение |

Количество, шт. |

|

Поршень 90 |

5Т-64 |

2 |

|

Поршень 100 |

9Г-9-5 |

2 |

|

Поршень 115 |

9Г-9-6 |

2 |

|

Поршень 127 |

9Г-9-7 |

2 |

|

Втулка цилиндровая 90 |

5Т-20 |

2 |

|

Втулка цилиндровая 100 |

6Г-102 |

2 |

|

Втулка цилиндровая 115 |

6Г-103 |

2 |

|

Втулка цилиндровая 127 |

6Г-104 |

2 |

|

Седло клапана |

1Т-118А |

8 |

|

Клапан |

9Т-2-69 СБ |

8 |

|

Накладка крейцкопфа |

9Г.01.202 |

4 |

|

Шток поршня |

9Г-1-32 |

2 |

|

Гайка штока |

9Т-2-70 |

2 |

|

Прокладка |

5Т-62 |

2 |

|

Уплотнение |

ЦА 300-9-6 |

2 |

|

Манжета |

10Т-1-11 |

8 |

|

Кольцо уплотнительное |

9Т-10-3 |

8 |

|

Уплотнение втулки |

5Т-65 |

2 |

|

Манжета под крышку цилиндра |

9Т-2-9 |

2 |

|

Прокладка |

9Г-9-123 |

1 |

|

Кольцо под пробку |

9Г-2-15 |

6 |

|

Прокладка |

9Г-01-005 |

1 |

|

Прокладка |

9Г-01-004 |

1 |

|

Прокладка |

9Г-9-122 |

1 |

|

Уплотнение |

13Г-3-11 |

2 |

|

Уплотнение |

1T-132 |

1 |

|

Амортизатор |

1T-133 |

1 |

|

Прокладка |

9T-1-27 |

2 |

|

Прокладка |

9Г-1-28 |

2 |

|

Уплотнение сальника |

9Г-1-20 |

1 |

|

Прокладка |

9Г-11-6-11 |

1 |

|

Набивка сальника |

5Т-9 |

2 |

|

Прокладка |

9Г-01-001 |

2 |

|

Прокладка |

9T-2-51 |

2 |

|

Шток крейцкопфа |

2 |

|

|

Шток поршня |

9Г-1-32 |

2 |

|

Поршень |

9Г-9-6-6 СБ |

2 |

|

Клапан |

9Г-2-69 СБ |

8 |

ПРИВОДНАЯ ЧАСТЬ 9Г-01-000 СБ

|

|

|

|

Рис.1

|

|

|

Карта сопряжений |

к эскизу |

N 1 |

||||||

|

Узел |

Приводная часть 9Г-01-000СБ |

|||||||

|

Обо- зна- чение сопря- жения |

Наимено- вание сопрягаемых деталей |

Обозна- чение сопря- гаемых деталей |

Размеры, зазоры, натяги, мм |

|||||

|

по чертежу |

Предельно-допустимые без ремонта |

|||||||

|

Размеры |

Зазор (+) Натяг (-) |

Зазор (+)Натяг (-) |

Размеры в сопряжении с деталью |

|||||

|

новой |

бывшей в эксплуат. |

|||||||

|

В |

Корпус крейцкопфного сальника |

5Т-15 |

62 |

+0,5 |

+0,7 |

62,4 |

62,3 |

|

|

Фланец нажимной крейцкопфного сальника |

5Т-16 |

62 |

61,5 |

61,6 |

||||

|

Г |

Станина |

9Г-01-003 |

165 |

+0,66 |

+0,96 |

165,56 |

165,41 |

|

|

Корпус крейцкопфного сальника |

5Т-15 |

165 |

164,30 |

164,45 |

||||

|

Д |

Шатун |

5T-27А |

90 |

+0,041 |

+0,041 |

90,026 |

— |

|

|

Подшипник игольчатый ЦКБ-957 |

— |

90 |

89,985 |

— |

||||

|

Е |

Станина |

9Г-01-003 |

200 |

+0,495 |

+0,695 |

200,500 |

200,400 |

|

|

Накладка крейцкопфа |

9Г-01-202 |

200 |

199,605 |

199,705 |

||||

|

Ж |

Подшипник игольчатый ЦКБ-957 |

— |

70 |

-0,003 |

-0,003 |

70,000 |

— |

|

|

Палец крейцкопфа |

9Г-11-58 |

70 |

70,003 |

— |

||||

|

З |

Накладка крейцкопфа |

9Г-01-202 |

175 |

+0,245 |

+0,345 |

175,180 |

175,130 |

|

|

Корпус крейцкопфа |

9Г-01-201 |

175 |

174,735 |

174,785 |

||||

|

И |

Станина |

9Г-01-003 |

155 |

+0,245 |

+0,345 |

155,180 |

155,130 |

|

|

Корпус сальника |

9Г-2-61 |

155 |

154,735 |

154,785 |

||||

|

К |

Станина |

9Г-01-003 |

190 |

+0,046 |

+0,046 |

190,016 |

— |

|

|

Подшипник 7618 ТУ 37.006.162-89 |

— |

190 |

189,970 |

— |

||||

|

М |

Подшипник 7524 ТУ 37.006.162-89 |

— |

120 |

-0,003 |

-0,003 |

120,000 |

— |

|

|

Зубчатое колесо с валом |

9Г-11-19 |

120 |

120,003 |

— |

||||

|

Н |

Стакан подшипника |

9Г-11-2 |

215 |

+0,046 |

+0,046 |

215,016 |

— |

|

|

Подшипник 7524 ТУ 37.006.162-89 |

— |

215 |

214,970 |

— |

||||

|

П |

Станина |

9Г-01-003 |

260 |

+0,061 |

+0,125 |

260,109 |

260,077 |

|

|

Стакан подшипника |

9Г-11-2 |

260 |

259,920 |

259,952 |

||||

|

Р |

Подшипник 92152 |

— |

260 |

-0,015 |

-0,015 |

260,000 |

— |

|

|

Зубчатое колесо с валом |

9Г-11-19 |

260 |

260,015 |

— |

||||

|

С |

Шатун |

5T-27А |

400 |

+0,06 |

+0,06 |

400,02 |

— |

|

|

Подшипник 92152 |

— |

400 |

399,96 |

— |

||||

|

Т |

Подшипник 7618 ТУ 37.006.162-89 |

— |

90 |

-0,003 |

-0,003 |

90,000 |

— |

|

|

Вал-шестерня |

9Г-11-16 |

90 |

90,003 |

— |

КОРПУС КРЕЙЦКОПФА 9Г-01-201

|

|

Рис.2

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.2 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОРПУС КРЕЙЦКОПФА |

9Г-01-201 |

35Л ГОСТ 977-88 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 175 -0,06-0,165 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 175-2 ГОСТ 6507-90 |

|

НАКЛАДКА КРЕЙЦКОПФА 9Г-01-202 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС КОНУСНОЙ ПОВЕРХНОСТИ 82,2 +0,05 (НАИБОЛЬШИЙ ДИАМЕТР) |

ИЗМЕРЕНИЕ КАЛИБР КОНУСНЫЙ |

82,35 |

ПАЛЕЦ КРЕЙЦКОПФА 19Г-11-58 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М42*2-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3141 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙП.2.1 |

— |

СТАНИНА 9Г-01-003

|

|

Рис.3

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.3 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

СТАНИНА |

9Г-01-003 |

СЧ18 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ, ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ТРЕЩИНЫ, НЕ ВЫХОДЯЩИЕ НА ПОСАДОЧНЫЕ ПОВЕРХНОСТИ И ПЛОСКОСТИ РАЗЪЕМА ГЛУБИНОЙ БОЛЕЕ 0,5 ТОЛЩИНЫ СТЕНКИ, ПЛОЩАДЬЮ БОЛЕЕ 100 ММ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ, МЕНЕЕ УКАЗАННЫХ РАЗМЕРОВ — ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ТРЕЩИНЫ СКВОЗНЫЕ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ОБЛОМЫ, НЕ ВЫХОДЯЩИЕ НА РАБОЧИЕ ПОВЕРХНОСТИ И ПЛОСКОСТЬ РАЗЪЕМА ГЛУБИНОЙ НЕ БОЛЕЕ 15 ММ И ПЛОЩАДЬЮ НЕ БОЛЕЕ 150 ММ |

ОСМОТР ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ, МЕНЕЕ УКАЗАННЫХ РАЗМЕРОВ — ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

ОБЛОМЫ ПЛОСКОСТИ РАЗЪЕМА ФЛАНЦА ДО 0,3 ШИРИНЫ ФЛАНЦА И ДЛИНОЙ ДО 25 ММ |

ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

— |

— |

БРАКОВАТЬ, МЕНЕЕ УКАЗАННЫХ РАЗМЕРОВ — ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

Продолжение

|

ОБОЗНАЧЕНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

9Г-01-003 |

||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 260 +0,045 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 С ИЗМЕРИТЕЛЬНОЙ ГОЛОВКОЙ 1ИГ ГОСТ 18833-73 |

|

СТАКАН ПОДШИПНИКА 9Г-11-2 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, ИЗГОТОВИТЬ СТАКАН ПОДШИПНИКА 9Г-11-2 РЕМОНТНОГО РАЗМЕРА |

260,5 +0,045 261 +0,045 |

|

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 190 +0,016-0,016 |

ИЗМЕРЕНИЕ НУТРОМЕР 160-260 ГОСТ 9244-75 |

190,016 |

ПОДШИПНИК 7618 ТУ 37.006.162-89 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 200 +0,3 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 600 ГОСТ 10-88 |

|

НАКЛАДКА КРЕЙЦКОПФА 9Г-01-202 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, ИЗГОТОВИТЬ ДЕТ. 9Г-01-202 РЕМОНТНОГО РАЗМЕРА НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

200,5 +0,3 201 +0,3 |

|

|

Г |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 165 +0,26 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 175 ГОСТ 10-88 |

|

КОРПУС КРЕЙЦКОПФНОГО САЛЬНИКА 5Т-15 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, ИЗГОТОВИТЬ КОРПУС КРЕЙЦКОПФНОГО САЛЬНИКА 5Т-15 РЕМОНТНОГО РАЗМЕРА |

165,5 +0,26 166 +0,26 |

Продолжение

|

ОБОЗНАЧЕНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

9Г-01-003 |

||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|

|

Д |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 155 +0,08 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 100-160-2 ГОСТ 868-82 |

|

КОРПУС САЛЬНИКА 9Г-2-61 |

ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР, ИЗГОТОВИТЬ ДЕТ. 9Т-2-61 РЕМОНТНОГО РАЗМЕРА НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

155,5 +0,08 156 +0,08 |

|

|

Е |

СКОЛЫ НА ПОВЕРХНОСТИ ТОРЦА, ВЫХОДЯЩИЕ НА КРЕПЕЖНЫЕ ОТВЕРСТИЯ |

ОСМОТР |

— |

— |

ПРИВАРИТЬ ВКЛАДЫШИ, СВЕРЛИТЬ НОВЫЕ ОТВЕРСТИЯ, СМЕЩЕННЫЕ ОТНОСИТЕЛЬНО ДЕФЕКТНЫХ |

СТАКАН ПОДШИПНИКА 9Г-11-2

|

|

Рис.4

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.4 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

СТАКАН ПОДШИПНИКА |

9Г-11-2 |

СТ3КП ГОСТ 380-94* |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 260 +0,016-0,016 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 275-2 ГОСТ 6507-90 |

|

СТАНИНА 9Г-01-003 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РЕМОНТНЫЙ РАЗМЕР СОГЛАСОВАТЬ С ДЕТАЛЬЮ СТАНИНА 9Г-01-003 |

260,5 +0,016 -0,016 261 +0,016 -0,016 |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 215 +0,016-0,016 |

ИЗМЕРЕНИЕ НУТРОМЕР 160-260 ГОСТ 9244-75 |

215,016 |

ПОДШИПНИК 7524ТУ 37.006.162-89 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ , РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

КРЫШКА ТОРЦОВАЯ 9Г-11-3

|

|

Рис.5

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.5 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА ТОРЦОВАЯ |

9Г-11-3 |

СЧ18 ГОСТ 1412-85 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4ХГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

КРЫШКА СТАНИНЫ 9Г-11-6СБ

|

|

Рис.6

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.6 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА СТАНИНЫ |

9Г-11-6СБ |

— |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ В ДЕТАЛЯХ СБОРКИ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

ЗАМЕНИТЬ ДЕФЕКТНУЮ ДЕТАЛЬ |

— |

||||||

|

ТРЕЩИНЫ В СВАРНЫХ ШВАХ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

РАЗДЕЛАТЬ, ЗАВАРИТЬ И ЗАЧИСТИТЬ |

— |

||||||

|

А |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М12-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3053 7Н ГОСТ 17758-72 |

— |

— |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙП.2.1 |

— |

|||||

|

ВМЯТИНЫ НА ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

ВАЛ-ШЕСТЕРНЯ 9Г-11-16

|

|

Рис.7

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.7 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ВАЛ-ШЕСТЕРНЯ |

9Г-11-16 |

СТАЛЬ 38ХН3МФА ГОСТ 4543-71 |

241-269НВ ПОВЕРХ. (Ж) 46-53HRC |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ НА ЗУБЬЯХ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ИЗОГНУТОСТЬ |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

0,3 |

— |

БРАКОВАТЬ ПРИ ИЗОГНУТОСТИ БОЛЕЕ 1 ММ, МЕНЕЕ — ПРАВИТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА |

— |

||||||

|

ВЫКРАШИВАНИЕ НА РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБА |

ОСМОТР ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

8 ММ |

— |

БРАКОВАТЬ |

— |

||||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 90+0,026+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 100 ГОСТ 4381-87 |

90,003 |

ПОДШИПНИК 7618 ТУ 37.006.162-89 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 25 -0,025-0,090 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

24,975 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

Продолжение

|

ОБОЗНАЧЕНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

9Г-11-16 |

||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|

|

Д |

ПОВРЕЖДЕНИЕ ИЛИ ИЗНОС НИТОК РЕЗЬБЫ М42*3-7Н |

ОСМОТР ИЗМЕРЕНИЕ ПРОБКА 8221-3140 7Н ГОСТ 17758-72 |

— |

БОЛТ 9Г-01-006 |

СМ. ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ РЕЗЬБОВЫХ СОЕДИНЕНИЙ П.2.1 |

— |

|

|

Е |

ИЗНОС КОНУСНОЙ ПОВЕРХНОСТИ 85-0,23 (НАИБОЛЬШИЙ ДИАМЕТР) |

ИЗМЕРЕНИЕ КАЛИБР КОНУСНЫЙ |

84,54 |

ШКИВ 1350 9Г-11-42; ШКИВ 900 9Г-11-52 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|

|

Ж |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 11,09 -0,18-0,42 |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 5,981 ММЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

9,6 |

— |

БРАКОВАТЬ |

— |

ЗУБЧАТОЕ КОЛЕСО С ВАЛОМ 9Г-11-19

|

|

Рис.8

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.8 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ЗУБЧАТОЕ КОЛЕСО С ВАЛОМ |

9Г-11-19 |

50Л ГОСТ 977-88 |

201-229НВ ПОВЕРХН. (Г) 41-46 HRC |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ НА ЗУБЬЯХ, ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ДОПУСК ПАРАЛЛЕЛЬНОСТИ ОСЕЙ ПОВЕРХНОСТЕЙ Б И В |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

0,2 |

— |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

||||||

|

ВЫКРАШИВАНИЕ НА РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБА |

ОСМОТР ИЗМЕРЕНИЕ ШТАНГЕНЦИРКУЛЬ ШЦ-I-125-0,1-1 ГОСТ 166-89 |

8 ММ |

— |

БРАКОВАТЬ |

— |

||||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 120+0,026+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 125 ГОСТ 4381-87 |

120,003 |

ПОДШИПНИК 7524 ТУ 37.006.162-89 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 260+0,045+0,015 |

ИЗМЕРЕНИЕ МИКРОМЕТР МРИ 300ГОСТ 4381-87 |

260,015 |

ПОДШИПНИК 92152 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

Продолжение

|

ОБОЗНАЧЕНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

9Г-11-19 |

||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|

|

Г |

ИЗНОС ЗУБА ПО ТОЛЩИНЕ 11.09 -0,32-0,66 |

ИЗМЕРЕНИЕ НА ВЫСОТЕ 5,981 ММЗУБОМЕР ТАНГЕНЦИАЛЬНЫЙ ЛИЗ 2301 |

9,5 |

— |

БРАКОВАТЬ |

— |

ШКИВ

900 9Г-11-52

ШКИВ

1350 9Г-11-42

|

|

Рис.9

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.9 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ШКИВ 1350 |

9Г-11-42 |

СЧ18 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ШКИВ 900 |

9Г-11-52 |

1 |

|||||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

В |

ИЗНОС КОНУСНОЙ ПОВЕРХНОСТИ 85 +0,1 (НАИБОЛЬШИЙ ДИАМЕТР) |

ИЗМЕРЕНИЕ. КАЛИБР КОНУСНЫЙ |

85,2 |

ВАЛ-ШЕСТЕРНЯ 9Г-11-16 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Г |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 25 +0,045 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2 ТУ 2-034-225-87 |

25,045 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

|||||

|

Д |

ИЗНОС ПОВЕРХНОСТЕЙ ПО ПРОФИЛЮ КАНАВКИ |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2ТУ 2-034-225-87 |

ЗАЗОР МЕЖДУ ШАБЛОНОМ И ПРОФИЛЕМ КАНАВКИ НЕ БОЛЕЕ 2,0 |

— |

БРАКОВАТЬ ПРИ ЗАЗОРЕ БОЛЕЕ ДОПУСТИМОГО |

— |

ПАЛЕЦ КРЕЙЦКОПФА 9Г-11-58

|

|

Рис.10

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.10 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ПАЛЕЦ КРЕЙЦКОПФА |

9Г-11-58 |

СТАЛЬ ШХ15 ГОСТ 801-78 |

62-65HRC |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 ДЕФЕКТОСКОПИЯ |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС КОНУСНОЙ ПОВЕРХНОСТИ 82,5 -0,05 (НАИБОЛЬШИЙ ДИАМЕТР) |

ИЗМЕРЕНИЕ КАЛИБР КОНУСНЫЙ |

82,35 |

КОРПУС КРЕЙЦКОПФА 9Г-01-201 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 70 +0,023+0,003 |

ИЗМЕРЕНИЕ МИКРОМЕТР МР 75 ГОСТ 4381-87 |

70,003 |

ПОДШИПНИК ИГОЛЬЧАТЫЙ ЦКБ-957 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

В |

ИЗНОС ШПОНОЧНОГО ПАЗА ПО ШИРИНЕ 12 -0,02-0,075 |

ИЗМЕРЕНИЕ ШАБЛОН ЩУПЫ-70, НАБОР 2, КЛ. ТОЧНОСТИ 2ТУ 2-034-225-87 |

11,98 |

— |

ОБРАБОТАТЬ НОВЫЙ ШПОНОЧНЫЙ ПАЗ ПОД УГЛОМ 90° (180°) К ДЕФЕКТНОМУ. ДЕФЕКТНЫЙ ПАЗ ЗАПЛАВИТЬ |

— |

КРЫШКА 9Г-1-12

|

|

Рис.11

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.11 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА |

9Г-1-12 |

СЧ18 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4ХГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

КРЫШКА СКВОЗНАЯ 9Г-1-43

|

|

Рис.12

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.12 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КРЫШКА СКВОЗНАЯ |

9Г-1-43 |

СЧ18 ГОСТ 1412-85 |

— |

1 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4ХГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

КОРПУС КРЕЙЦКОПФНОГО САЛЬНИКА 5Т-15

|

|

Рис.13

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.13 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

КОРПУС КРЕЙЦКОПФНОГО САЛЬНИКА |

5Т-15 |

СЧ18 ГОСТ 1412-85 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ОТКОЛЫ И ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 62 +0,2 |

ИЗМЕРЕНИЕ НУТРОМЕР НМ 75 ГОСТ 10-88 |

|

ФЛАНЕЦ НАЖИМНОЙ КРЕЙЦКОПФНОГО САЛЬНИКА 5Т-16 |

БРАКОВАТЬ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 165 -0,13-0,4 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 175-2ГОСТ 6507-90 |

|

СТАНИНА 9Г-01-003 |

БРАКОВАТЬ |

— |

ФЛАНЕЦ НАЖИМНОЙ КРЕЙЦКОПФНОГО САЛЬНИКА 5Т-16

|

|

Рис.14

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.14 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ФЛАНЕЦ НАЖИМНОЙ КРЕЙЦКОПФНОГО САЛЬНИКА |

5Т-16 |

35Л ГОСТ 977-88 |

— |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 62 -0,1-0,3 |

ИЗМЕРЕНИЕ МИКРОМЕТР МК 75-2ГОСТ 6507-90 |

|

КОРПУС КРЕЙЦКОПФНОГО САЛЬНИКА 5Т-15 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

ШАТУН 5Т-27А

|

|

Рис.15

|

КАРТА ТЕХНИЧЕСКИХ ТРЕБОВАНИЙ НА ДЕФЕКТАЦИЮ |

РИС.15 |

||||||||||

|

НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ |

ОБОЗНАЧЕНИЕ |

МАТЕРИАЛ |

ТВЕРДОСТЬ |

КОЛ. |

|||||||

|

ШАТУН |

5Т-27А |

35Л ГОСТ 977-88 |

210-250HR |

2 |

|||||||

|

ОБОЗНА- ЧЕНИЕ ПОВЕРХ. |

ВОЗМОЖНЫЙ ДЕФЕКТ |

СПОСОБ УСТАНОВЛЕНИЯ ДЕФЕКТА И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ |

РАЗМЕРЫ ДОПУСТИМЫЕ, ММ |

ОБОЗНАЧЕНИЕ СОПРЯГАЕМОЙ ДЕТАЛИ |

РЕКОМЕНДУЕМЫЙ СПОСОБ ВОССТАНОВЛЕНИЯ |

РЕМОНТНЫЙ РАЗМЕР, ММ |

|||||

|

ТРЕЩИНЫ ЛЮБОГО ХАРАКТЕРА И РАСПОЛОЖЕНИЯ |

ОСМОТР ЛУПА ЛП-1-4Х ГОСТ 25706-83 |

— |

— |

БРАКОВАТЬ |

— |

||||||

|

ЗАДИРЫ, РИСКИ НА ПОСАДОЧНЫХ ПОВЕРХНОСТЯХ |

ОСМОТР |

— |

— |

ОБРАБОТАТЬ ДО УСТРАНЕНИЯ ДЕФЕКТА В ПРЕДЕЛАХ ДОПУСТИМЫХ РАЗМЕРОВ |

— |

||||||

|

ИЗОГНУТОСТЬ ОТНОСИТЕЛЬНО ОБЩЕЙ ОСИ |

ИЗМЕРЕНИЕ ИНДИКАТОР ИЧ 02 КЛ.1 ГОСТ 577-68 |

0,04 НА ДЛИНЕ 100,0 |

— |

БРАКОВАТЬ |

— |

||||||

|

А |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 90 +0,026+0,003 |

ИЗМЕРЕНИЕ НУТРОМЕР 50-100 ГОСТ 9244-75 |

90,026 |

ПОДШИПНИК ИГОЛЬЧАТЫЙ ЦКБ-957 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

— |

|||||

|

Б |

ИЗНОС ПОВЕРХНОСТИ ПО РАЗМЕРУ 400 +0,02-0,02 |

ИЗМЕРЕНИЕ НУТРОМЕР НИ 250-450-2 ГОСТ 868-82 С ИЗМЕРИТЕЛЬНОЙ ГОЛОВКОЙ 1ИГ ГОСТ 18833-73 |

400,02 |

ПОДШИПНИК 92152 |

НАПЛАВИТЬ И ОБРАБОТАТЬ, ВЫДЕРЖИВАЯ РАЗМЕР СОГЛАСНО ЧЕРТЕЖУ |

ГИДРАВЛИЧЕСКАЯ ЧАСТЬ 9Г-02-000СБ И НАГНЕТАТЕЛЬНЫЙ БЛОК 9Г-03-000СБ

|

|

Рис.16

|

Карта сопряжений |

к эскизу |

N 1 |

||||||

|

Узел |

Гидравлическая часть 9Г-02-000СБ |

|||||||

|

Обо- зна- чение сопря- жения |

Наимено- вание сопрягаемых деталей |

Обозна- чение сопря- гаемых деталей |

Размеры, зазоры, натяги, мм |

|||||

|

по чертежу |

Предельно-допустимые без ремонта |

|||||||

|

Размеры |

Зазор (+) Натяг (-) |

Зазор (+)Натяг (-) |

Размеры в сопряжении с деталью |

|||||

|

новой |

бывшей в эксплуат. |

|||||||

|

А |

Клапанная коробка правая |

9Г-9-116 |

130 |

+0,66 |

+0,92 |

130,52 |

130,39 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Крышка клапана |

9Г-9-104СБ |

130 |

129,34 |

129,47 |

||||

|

Б |

Коронка нажимная |

9Г-9-29Б |

150 |

+0,66 |

+0,96 |

150,56 |

150,41 |

|

|

Втулка цилиндровая |

5Т-20 |

150 |

149,30 |

149,45 |

||||

|

Втулка цилиндровая |

6Г-102 |

|||||||

|

Втулка цилиндровая |

6Г-103 |

|||||||

|

Втулка цилиндровая |

6Г-104 |

|||||||

|

В |

Клапанная коробка правая |

9Г-9-116 |

164 |

+0,66 |

+0,92 |

164,52 |

164,39 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Крышка |

10Т-1-2-1 |

164 |

164,34 |

164,47 |

||||

|

Г |

Клапанная коробка правая |

9Г-9-116 |

162 |

+0,66 |

+0,92 |

162,52 |

162,39 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Втулка цилиндровая |

5Т-20 |

162 |

161,34 |

161,47 |

||||

|

Втулка цилиндровая |

6Г-102 |

|||||||

|

Втулка цилиндровая |

6Г-103 |

|||||||

|

Втулка цилиндровая |

6Г-104 |

|||||||

|

Д |

Втулка цилиндровая |

5Т-20 |

90 |

+0,37 |

+0,57 |

90,43 |

90,33 |

|

|

Сердечник поршня 90 |

5Т.64.2 |

90 |

89,66 |

89,76 |

||||

|

Е |

Втулка цилиндровая |

6Г-102 |

100 |

+0,37 |

+0,57 |

100,43 |

100,33 |

|

|

Сердечник поршня 100 |

9Г.9.5.2 |

100 |

99,66 |

99,76 |

||||

|

Ж |

Втулка цилиндровая |

6Г-103 |

115 |

+0,37 |

+0,57 |

115,43 |

115,33 |

|

|

Сердечник поршня 115 |

9Г.9.5.2-01 |

115 |

114,66 |

114,76 |

||||

|

З |

Втулка цилиндровая |

6Г-104 |

127 |

+0,425 |

+0,605 |

127,440 |

127,350 |

|

|

Сердечник поршня 127 |

9Г-9.5.2-02 |

127 |

126,655 |

126,745 |

||||

|

И |

Клапанная коробка правая |

9Г-9-116 |

142 |

+0,42 |

+0,60 |

142,44 |

142,35 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Втулка цилиндровая |

5Т-20 |

142 |

141,66 |

141,75 |

||||

|

Втулка цилиндровая |

6Г-102 |

|||||||

|

Втулка цилиндровая |

6Г-103 |

|||||||

|

Втулка цилиндровая |

6Г-104 |

|||||||

|

К |

Клапанная коробка правая |

9Г-9-116 |

70 |

+1,3 |

+1,9 |

71,0 |

70,7 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Корпус сальника |

9Т-2-61 |

69,5 |

68,5 |

68,8 |

||||

|

Л |

Клапанная коробка правая |

9Г-9-116 |

85 |

+0,14 |

+0,20 |

85,13 |

85,10 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Корпус сальника |

9Т-2-61 |

85 |

84,87 |

84,90 |

||||

|

М |

Корпус сальника |

9Т-2-61 |

62 |

+0,50 |

+0,75 |

62,44 |

62,32 |

|

|

Втулка нажимная |

9Т-2-62 |

62 |

61,46 |

61,58 |

||||

|

Н |

Станина |

9Г-01-003 |

155 |

+0,245 |

+0,345 |

155,18 |

155,13 |

|

|

Корпус сальника |

9Т-2-61 |

155 |

154,735 |

154,785 |

||||

|

П |

Клапанная коробка правая |

9Г-9-116 |

75 |

+0,50 |

+0,74 |

75,44 |

75,32 |

|

|

Клапанная коробка левая |

9Г-9-115 |

|||||||

|

Тройник выкидной |

9Г-9-125СБ |

75 |

74,46 |

74,58 |

||||

|

Р |

Пробка |

9Т-4-2 |

18 |

+0,19 |

+0,29 |

18,22 |

18,17 |

|

|

Шток |

9Т-4-8 |

18 |

17,83 |

17,88 |

КЛАПАННАЯ КОРОБКА ЛЕВАЯ 9Г-9-115