2.1. Структура и задачи технической службы. Штатное расписание технической службы.

Техническая

служба предприятия

поддерживает транспортные средства в

технически исправном состоянии и

обеспечивает развитие производственной

базы, а также осуществляет руководство

материально-техническим снабжением

предприятия.

Для

выполнения этих задач в

ведении технической службы, возглавляемой

заведующим мастерскими, находятся гараж

(зона хранения) и мастерские,

в составе которых имеются производственные

участки и бригады по ТО и ремонту

подвижного состава.

Главными

задачами технической службы предприятия

являются:

— организация

надлежащего хранения подвижного состава,

обеспечивающего высокую техническую

готовность его к работе, своевременность

выпуска автомобилей на линию и прием

их;

— разработка

и решение вопросов, связанных с укреплением

производственно-технической базы

предприятия;

— оперативное

планирование всех видов ТО и ремонта

автомобилей и автомобильных шин,

организация выполнения этих работ и

контроля за их качеством, проведение

технического учета и отчетности по

подвижному составу, автомобильным шинам

и другим производственным фондам;

— руководство

всей совокупностью работ по обеспечению

нормального материально-технического

снабжения предприятия, организации

хранения, выдачи и учета топлива, запасных

частей и других материальных ресурсов,

разработка и осуществление мероприятий

по более рациональному их использованию.

На

предприятии ООО «Чебулинское» принята

такая система организации технической

службы, при которой все механизаторы и

работники цехов подчиняются заведующему

мастерскими. Заведующий мастерскими

осуществляет постановку подвижного

состава на техническое обслуживание и

текущий ремонт, а также следит за

обеспечением предприятия запасными

частями и материалами.

Штатное

расписание технической службы:

-

07:50-08:00

– совещание руководителей технической

службы; -

08:00-17:00

– работа технической службы; -

13:00-14:00

– обеденный перерыв; -

17:00-17:10

– совещание руководителей технической

службы.

2.2 Метод организации производства технического обслуживания и текущего ремонта, принятый на предприятии

На

предприятии ООО «Чебулинское» действует

централизованная

система,

при которой мастерские и весь

ремонтно-обслуживающий персонал

находятся в ведении ремонтной службы

предприятия. В этом случае мастерские

выполняют весь комплекс работ по

техническому обслуживанию и ремонту

автомобилей, имея в своем составе зоны

ЕО, TO-1, TO-2

и производственно-вспомогательные

участки.

Заведующий

мастерскими

Мастера

производственных участков

Производственный

участок №2

Производственный

участок №3

Производственный

участок №1

2.3. Организация технического обслуживания и текущего ремонта подвижного состава

Техническое

обслуживание на предприятии проводят

в Пункте Технического Осмотра механизаторы.

Техническое

обслуживание автомобиля – это комплекс

мер, направленных на поддержание

транспортного средства в исправном

состоянии и соответствующем внешнем

виде, а так же на выявление и устранение

возможных скрытых неисправностей.

Техническая исправность автомобиля

подразумевает под собой максимально

возможный уровень безопасности,

экономичности и надежности. Техническое

обслуживание, в отличие от ремонта,

носит профилактический характер.

Всего

на предприятии выделяется 5 основных

видов технического обслуживания

подвижного состава:

—

ежедневное обслуживание (ЕО);

—

первое техническое обслуживание (ТО-1);

—

второе техническое обслуживание (ТО-2);

—

третье техническое обслуживание (ТО-3);

—

сезонное техническое обслуживание

(СО).

Ежедневное

обслуживание

проводит сам водитель каждый день с

целью контроля состояния основных

агрегатов автомобиля. Ежедневное

обслуживание включает в себя следующий

перечень работ:

—

проверка общего состояния автомобиля;

—

проверка состояния кузова, стекол,

зеркал заднего вида, подвески, ходовой

части, колес и шин;

—

диагностика тормозной системы;

—

диагностика системы рулевого управления;

—

диагностика электрооборудования;

—

проверка уровня масла, топлива, охлаждающей

и тормозной жидкостей;

—

диагностика работы датчиков.

Основная

цель первого

технического обслуживания

– предотвращение случайных поломок,

которые могут вывести из строя транспортное

средство, увеличить расход топлива и

смазочных материалов, или повысить

уровень загрязнения окружающей среды.

На

предприятии первое техническое

обслуживание проводят не по километровому

пробегу автомобиля, а по количеству его

мото-часов работы. Так ТО-1 проводят по

достижении автомобилем 60 мото-часов.

Перечень работ, выполняемых при первом

техническом обслуживании, включает в

себя все работы, проводимые при ежедневном

обслуживании, а также:

—

визуальный

контроль работоспособности различных

систем автомобилей;

-проверить

и при необходимости отрегулировать

свободный ход педали сцепления;

-проверить

свободный ход рулевого колеса, зазоры

в шарнирах рулевых тяг, в шкворневых

соединениях;

-проверить

шплинтовку гаек шаровых пальцев,

крепление рычага поворотного кулака,

шаровых пальцев, шаровых опор к кожухам

полуосей, сошки руля, затяжку гаек

крепления наконечников и устранить

обнаруженные неисправности;

-проверить

величину свободного и рабочего ходов

педали тормоза;

-при

необходимости произвести регулировку

тормоза и его привода;

-проверить

крепление приемной трубы глушителя и

ее подвески;

-проверить

крепление колес, состояние шин и давление

воздуха в них, при необходимости подкачать

воздух;

-проверить

крепление ведущих фланцев ступиц и

фланцев полуосей;

-проверить

крепление приводов управления коробкой

передач, раздаточной коробкой и при

необходимости подтянуть резьбовые

соединения;

-очистить

аккумуляторную батарею от грязи;

прочистить вентиляционные отверстия

в пробках; проверить уровень электролита

и при необходимости долить дистиллированную

воду;

-замена

масла;

-контроль

и долив технических жидкостей.

Второе

техническое обслуживание

проводят при отработке автомобилем 250

мото-часов. ТО-2 включает в себя все

работы, проводимые при первом техническом

обслуживании и ежедневном обслуживании,

а также:

-замена

масла;

-замена

свечей зажигания;

-замена

воздушного фильтра;

-замена

салонного фильтра;

-замена

топливного фильтра;

-контроль

и долив технических жидкостей.

-визуальный

контроль работоспособности

различных систем автомобилей;

-регулировка

тормозной системы, определение состояния

охлаждающей жидкости;

-замена

колодок;

-проверка

высоковольтных проводов.

Третье

техническое обслуживание

— это

самый большой перечень работ по замене

технических жидкостей и расходных

материалов. Необходимость её проведения

определяется износом вышеперечисленных

деталей при эксплуатации автомобиля.

Несвоевременность выполнения ТО-3

(в особенности игнорирование замены

ремня ГРМ)

может привести к его обрыву и необходимости

ремонта двигателя.

Третье

техническое обслуживание проводится

при достижении автомобилем 500 мото-часов

работы. ТО-3 включает в себя все работы

проводимые при ТО-1, ТО-2 и ЕО, а также:

—

замена масла;

-замена

свечей зажигания;

-замена

всех фильтров;

-замена

всех жидкостей;

-замена

приводных ремней;

-замена

водяного насоса;

-замена

ремня газораспределительного

механизма и т.д.

Сезонное

обслуживание

проводится на предприятии два раза в

год — весной и осенью (по возможности

совмещается с очередным ТО-2). При переходе

к зимнему или летнему сезону эксплуатации

объем работ по ТО-2 дополнять следующими

операциями:

-заменить

топливные и воздушные фильтры.

-слить

отстой из топливных баков.

-промыть

систему охлаждения.

-произвести

замену масел в агрегатах на летние

сорта, предусмотренные таблицей смазки.

Перед

зимним сезоном эксплуатации

-заменить

топливные и воздушные фильтра.

-произвести

замену

масел в

агрегатах на зимние сорта, предусмотренные

таблицей смазки.

-проверить

работу системы отопления и вентиляции

кузова (кабины).

—

довести плотность аккумуляторной

батареи на зимний период.

Текущий

ремонт (ТР)

на предприятии проводят в

ремонтно-механизаторской мастерской.

Текущий ремонт проводят механизаторы

с помощью ремонтных комплектов.

Ремонтные

комплекты — это наборы агрегатов,

узлов

и деталей,

необходимые

для устранения неисправностей.

Применение

ремонтного комплекта должно исключать

дополнительные потери времени на доводку

его элементов и доставку недостающих

деталей на рабочее место.

Текущий

ремонт

предназначен

для обеспечения работоспособного

состояния подвижного состава с

восстановлением или заменой отдельных

его агрегатов,

узлов

и деталей (кроме

базовых),

достигших

предельно допустимого состояния.

При

ТР допускается одновременная замена

(комплектом)

агрегатов,

узлов

и деталей,

близких

по ресурсу.

Отработавшие

агрегаты,

узлы

и детали направляются на специализированные

производства для восстановления в

качестве запасных частей и комплектования

из них ремонтных комплектов.

На

предприятии перечень операций ТО и ТР

выполнен в соответствии с «Положением

о техническом обслуживании и ремонте

подвижного состава автомобильного

транспорта», а также по инструкции по

эксплуатации подвижного состава,

выданного заводом изготовителем.

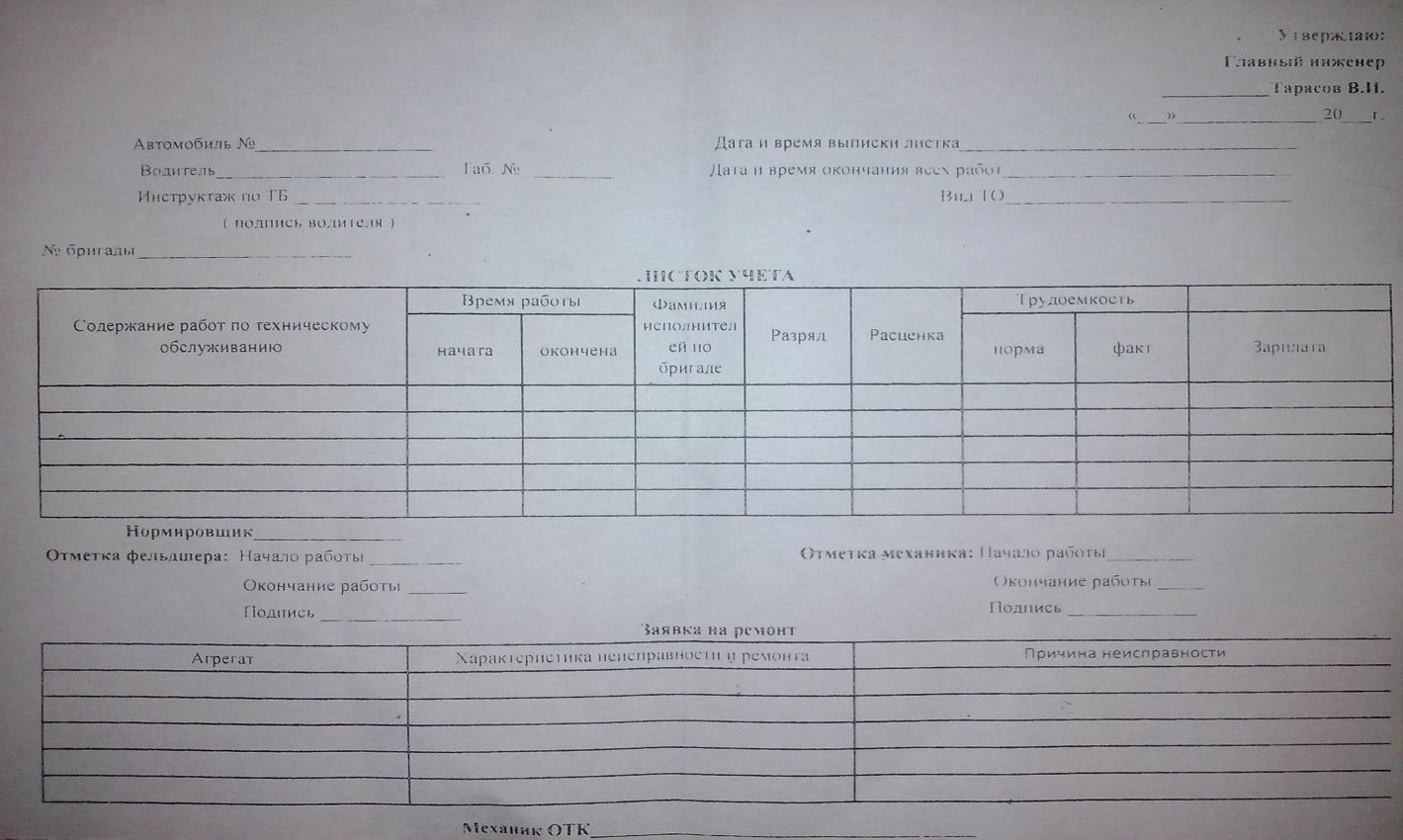

Порядок

постановки подвижного состава на ТО

или ТР

следующий: водитель транспортного

средства извещает заведующего мастерскими

о необходимости проведения технического

обслуживания или ремонта. Заведующий

мастерскими, в свою очередь, выдает

механику предприятия листок

учета,

в котором указываются работы по

техническому обслуживанию и ремонту,

время выполнения работ, их трудоемкость

и т.д. После этого механик извещает

водителя о времени постановки его

транспортного средства на техническое

обслуживание и ремонт и о сроках его

выполнения.

Рис.2:

Листок учета работ по техническому

обслуживанию и ремонту.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Порядок проведения техобслуживания, ремонтов подвижного состава, технические требования к запчастям и узлам вагонов, обеспечивающим безопасность в процессе их использования и сохранности транспортируемых грузов регламентированы Правилами технической эксплуатации железных дорог РФ, Инструкцией осмотрщику и другими нормативными документами. Мониторинг технического состояния вагонов начинается до остановки поезда. Уполномоченные работники заблаговременно размещаются в месте, установленном технологическим процессом работы вагонов.

Организация технического обслуживания и ремонта

Осмотрщик, внимательно наблюдая за движущимся составом, по внешним признакам выявляет неисправности на поверхностях катания колесных пар, в буксах, определяет тормоза, которые не отпустили, как работает привод генератора. Обнаружив на ходу подвижного грузового железнодорожного состава поломки или их признаки, осмотрщик обязан отметить для себя эти вагоны и после остановки и ограждения поезда проверить их в установленном порядке.

Если на пункт ТО поступило извещение от диспетчера отделения железной дороги или дежурного по станции, механика, бригадира поезда о необходимости устранения поломок, ремонтов в узлах вагонов, которые возникли в пути следования подвижного состава, в том числе по показаниям соответствующих приборов, руководитель смены должен заранее передать эту информацию осмотрщикам, чтобы были приняты меры по устранению возникших неисправностей.

Когда поезд останавливается, уполномоченный сотрудник перед началом осмотра получает от бригады локомотива сведения о работоспособности тормозной системы, о замеченных в пути поломках. Перед началом диагностики и ремонта подвижного состава, последний ограждается в установленном порядке. На сортировочных и передаточных станциях, в пунктах смены локомотивов, на станциях, где есть ПТО, ТО проводится с пролазкой.

Обнаружив неисправности, осмотрщик наносит на кузов соответствующие надписи мелом. По окончанию диагностических мероприятий осмотрщик должен проверять качество выполнения капитального или текущего ремонта подвижного грузового железнодорожного состава. После устранения поломок пометки с корпусов удаляются. Качество текущего или капитального ремонта подвижного состава проверяет старший осмотрщик или мастер смены.

В случае обнаружения неисправностей требующих отцепки вагонов:

- осмотрщик наносит соответствующую разметку мелом;

- сообщает по радиосвязи или по телефону оператору ПТО об объеме необходимого ремонта подвижного железнодорожного грузового состава;

- выписывает в 2 экземплярах уведомление о том, что необходим ремонт, по установленной форме;

- передает уведомление дежурному по станции и оператору ПТО.

Об устранении всех поломок вагонов, проведенном ремонте и готовности состава к эксплуатации в обычном режиме осмотрщик докладывает оператору ПТО или подтверждает своей подписью в журнале дежурного по станции. Старший осмотрщик также подтверждает своей подписью в специальной книге, которая находится у дежурного по станции, готовность состава к отправлению.

При отправлении поезда осмотрщик, который апробировал тормоза, проводил ремонт, должен находиться рядом с локомотивом и осматривать движущиеся вагоны, контролировать техническое состояние ходовых частей, тормозной системы и автосцепных устройств. Информация о результате осмотра состава передается оператору ПТО или по радиосвязи машинисту через дежурного по станции для остановки поезда.

Сезонное техническое обслуживание

ТО-2 является сезонным техническим обслуживанием. Работы по сезонному ТО, ремонты, независимо от пробега подвижного состава, проводятся перед началом летнего и зимнего сезонов на специальных пунктах. Все вагоны должны отвечать требованиям специальной инструкции, которая определяет, как должно проходить техобслуживание и эксплуатироваться подвижной состав, осуществляться организация движения поездов на установленных участках с учетом дополнений для определенных вагонов.

Работники ремонтной бригады выполняют техническое обслуживание и ремонты:

- ходовых узлов;

- тормозной системы;

- автосцепного оборудования;

- низковольтного и высоковольтного оборудования;

- радиооборудования;

- систем видео- и аудиотрансляции;

- холодильного оборудования;

- внутреннего оборудования;

- вакуумного туалета;

- пневматических дверей;

- аккумуляторов;

- пожарной сигнализации;

- климатической установки.

При проведении ТО-2 все единицы подвижного состава должны быть осмотрены и приняты членами соответствующей комиссии. Вагоны, которые успешно прошли сезонное техническое обслуживание, подверглись ремонту, регистрируются в специальном журнале учета. На торец состава наносится трафарет с указанием «ТО-2» предприятия, которое выполнило обслуживание, ремонты, и датой его проведения.

Техническое обслуживание

Техобслуживание, ремонты составов, прибывающих или отправляющихся из пунктов формирования и оборота, осуществляются на специализированных путях технической станции согласно местному технологическому процессу, разработанному на основе соответствующих документов, инструкций.

Организация ТО и ремонтов вагонов – важное мероприятие, в процессе которого должны быть устранены все поломки, выявленные осмотрщиком. Поврежденный внутренний инвентарь должен быть исправлен или заменен, а недостающий — пополнен. Перед началом работ на составе с электрическим отоплением важно убедиться, что отсутствует высокое напряжение, электробезопасность находится в порядке, установленном для каждого парка технической станции.

На станциях формирования внутреннее оборудование и инвентарь прибывших из рейса вагонов проверяет осмотрщик в присутствии проводника. Такой работник обязан следить за своевременной подготовкой, ремонтами узлов вагона и по их готовности проверять с записью в соответствующем журнале.

В процессе осмотра внутреннего оборудования осмотрщик сверяет фактическое наличие с инвентарной описью. Уполномоченный сотрудник осматривает, принимает электрооборудование от поездного электромеханика или начальника. При приемке в Книге учета ремонта вагонов фиксируются выявленные неисправности, проверяется качество ТО и ремонтов в пути следования. При подготовке состава в работе в зимнее или летнее время осмотрщик проверяет наличие проверочных оттисков и клемм на измерительных приборах и срок очередной их проверки, слесарь-электрик обеспечивает исправность различного оборудования, привода и подвески подвагонного генератора, аккумулятора, сигнализации нагрева букс, сигнальных фонарей, систем вентиляции и кондиционирования, систем пожарной сигнализации и отсутствие утечек тока на корпус вагона.

Угольные регуляторы напряжения, ограничители тока и устройства защиты от перепадов напряжения должны быть исправны и запломбированы. Запрещено ставить в состав вагоны с неисправными сигнализацией нагрева букса и пожарной сигнализацией, которые не подвергались ремонту. Не допускается отправлять вагоны, получающие электропитание от генераторов соседних единиц состава, с утечками электрического тока на корпус. Осмотрщик из специализированной группы по приводу генераторов принимает соответствующие замечания от электромеханика или начальника поезда, устраняет неисправности, проводит ремонт в соответствии с этими замечаниями, а также те, которые были обнаружены им в процессе осмотра.

Осмотрщик на ходу состава с обеих сторон осуществляет контроль техсостояния ходовых частей, тормозной системы, ударно-тяговых элементов и приспособлений, привода генератора и другого оборудования вагонов в прибывающих поездах. После остановки на станции формирования уполномоченный работки в соответствии с требованиями актуальных инструкций и нормативной документации проверяет состояние:

- колесных пар;

- автосцепного устройства;

- буферов и безбуферного устройства;

- рамы вагона и тележек;

- подвесок рессорного подвешивания;

- гидравлических гасителей колебаний;

- зазоры между скользунами;

- крепление оборудования под вагонами и других узлов – с пролазкой.

По окончании ТО и ремонтов на техстанциях в местах формирования осмотрщики каждой группы сообщают оператору и ставят подпись, подтверждающую техническую готовность состава. После формирования поезда, кроме диагностики всех частей вагонов, должны быть проверены правильность их сцепления и действие разного вида тормозов, в том числе ручных, если нужно — произведен ремонт.

Составы, которые передаются с технической станции на приемоотправочные пути, подвергаются строгому контрольному осмотру уполномоченными работниками на ходу для проверки исправности ходовых частей, тормозной системы и подвагонного оборудования.

Техническое обслуживание, текущие ремонты и экипировку составов выполняют на специально отведенных для этого путях и в соответствии с техпроцессом, который устанавливается и утверждается начальником железной дороги, а также соответствующей Инструкцией, которая регламентирует, как должно осуществляться техобслуживание, ремонты и эксплуатация, а также организация движения поездов на установленных участках.

На осмотрщика хвостовой ремонтно-смотровой группы возлагается контроль за наличием сигналов у концевого вагона. Сотрудник отвечает за безопасность следования вагона без отцепки до станции назначения.

Способы проведения ремонта

Выделяют поточный метод ремонта подвижного состава и стационарный.

Первый метод ремонта предполагает разделение комплекса манипуляций, которые закреплены за конкретными мастерами, позициями, размещенными в определенной последовательности соответственно технологическому процессу. Вагон, который подвергается ремонту, поэтапно перемещают от одной станции к другой. Уменьшенное количество технологических манипуляций, которые выполняются на каждом этапе ремонта подвижного железнодорожного грузового состава, позволяет внедрять высокопроизводительную специализированную стационарную оснастку и повысить скорость и производительность восстановительных работ.

Как будут транспортировать вагоны: буквой «П» или просто по одной линии – зависит от типа участка вагонной сборки. На одной станции одновременно могут подвергаться ремонту и сразу несколько подвижных составов, что зависит от выбранных процессов ремонта. Рабочие места, последовательность которых соответствует выполнению этапов всего ремонта, предназначены для конкретных действий и образуют рабочую линию. Поточный способ используется как при ремонте подвижных составов, так и при восстановлении работоспособности запчастей и узлов. Примером служит конвейерная линия ремонта колес, тормозов и т. д.

Стационарный метод ремонта подвижного железнодорожного состава подразумевает, что вагон все время находится на одной станции. На каждой стоянке по ремонту производятся определенные работы по восстановлению вагона. Все подобные станции оснащаются необходимыми инструментами и оборудованием. Однако выполнение сразу нескольких манипуляций на ограниченной площади стоянки не дает возможность применять всевозможные инструменты и приспособления. Таким образом приходится дублировать комплексность оснастки или передвигать оснащение от вагона к вагону, что продлевает срок ремонта подвижного грузового железнодорожного состава, а соответственно и увеличивает простой.

При таком методе важна высокая организация и точный график работ. На одном вагоне должно производить ремонт максимальное количество мастеров, чтобы за минимальное время успеть выполнить все необходимые технологические манипуляции. Для ремонта подвижного железнодорожного грузового состава таким способом привлекаются специализированные рабочие бригады, которые осуществляют ремонт вагонов по одному.

Таким образом, поточный способ ремонтов, в сравнении со стационарным, считается более результативной формой организации ремонта.

Организация технического обслуживания и ремонта подвижного состава

СОДЕРЖАНИЕ

Введение

1. Технико-экономическое

обоснование

1.1 Анализ подвижного состава ТОО

«РОСТ»

1.2 Организация технического

обслуживания и ремонта подвижного состава

.3 Структура управления ТОО

«РОСТ»

.4 Характеристика маршрутов,

организованных ТОО «РОСТ» и технико-эксплуатационные показатели работы

автобусного парка

2. Расчетная часть

.1 Выбор и обоснование исходных

данных

.2 Расчет производственной программы

по ТО

2.2.1 Корректирование

нормативной периодичности ТО и пробега до КР

2.2.2 Определение числа КР, ТО

на один автомобиль за цикл

2.2.3 Определение числа ТО на

один автомобиль и весь парк за год

2.2.4 Определение числа

диагностических воздействий Д-1 и Д-2 на весь парк за год

2.3 Определение суточной

программы по видам ТО

2.4 Обоснование и выбор метода

ТО и диагностирования автомобилей

2.5 Расчёт годовых объёмов работ

предприятия

2.5.1

Корректирование нормативных трудоемкостей

2.5.2 Расчет годовых объёмов

работ по ТО, диагностированию и ТР

2.5.3 Расчет вспомогательных

трудовых затрат по предприятию

2.5.4 Распределение годовых

объёмов работ по ТО и ТР работ по производственным зонам и участкам

2.6 Расчёт численности

производственных рабочих

2.7 Расчёт количества постов и линий

технического обслуживания и текущего ремонта

.7.1 Режим работы зон технического

обслуживания и текущего ремонта

.7.2 Расчет поточных линий

периодического действия, применяемых для ТО-1 и ТО-2

.7.3 Расчет зоны ЕО

.7.4 Расчёт числа постов Д-1 и Д-2

.7.5 Расчет количества постов

текущего ремонта

.7.6 Количество постов ожидания

.7.7 Расчет количества мест хранения

(стоянки) автомобилей

.7.8 Выбор рационального числа

работающих на постах ТО и ТР

.8 Расчёт площадей

2.8.1 Состав помещений

.8.2 Расчет площадей зон ТО и ТР

.8.3 Расчет площадей

производственных участков

2.9. Расчёт площадей складских

помещений

.9.1 Расчет складских помещений по

удельным нормам на пробег

.10 Расчет площади зоны хранения

подвижного состава

.11 Определение площадей

вспомогательных помещений

.11.1 Административные помещения

.11.2 Бытовые помещения

. Строительные требования

.1 Требования к генеральному плану

3.2 Требования к производственному

корпусу

3.3 Основные требования к посту,

участку, зоне

4. Технологическая часть

. Конструкторская часть

.1 Анализ существующих конструкций

.2 Характеристика стоечного

подъемника

.3 Принцип действия проектируемого

подъемника

.4 Неисправности подъемника и

способы их устранения

. Техника безопасности и охрана

труда

.1 Обеспечение безопасности на

генеральном плане и в производственном корпусе, в кузовном участке

.2 Техника безопасности слесаря на

рабочем месте при выполнении кузовных работ

.3 Анализ вредных и опасных

производственных факторов в кузовном участке

.4 Расчет и анализ естественного и

искусственного освещения в кузовном участке

.5 Расчет вентиляции в кузовном

участке

.6 Электробезопасность и расчет

сопротивления заземляющего контура

.7 Пожарная безопасность

.8 Снижение токсичных выбросов в

атмосферу автомобилями путем нормирования выбросов

6.9 Техника безопасности при

использовании проектируемого стенда

7. Экономическая часть

.1 Расчет капитальных затрат

.2 Расчет текущих затрат

.2.1 Заработная плата ремонтных

рабочих

.2.2 Расчет затрат на электроэнергию

7.2.3Амортизационные отчисления

после внедрения подъемника

7.2.4 Расчет затрат на ТО и ТР

оборудования

7.2.5 Затраты на материалы

.2.6 Текущие затраты

7.3 Расчет экономической

эффективности

Заключение

ВВЕДЕНИЕ

В рамках любой социально-экономической системы

транспорт и связь играют важнейшую роль. Для независимого Казахстана с его

огромной территорией (2725 тыс. км2), низкой плотностью населения

(менее 6 чел/км2), рассредоточенностью сырьевых и производственных

ресурсов транспортно-коммуникационный комплекс не только создает предпосылки

для экономического развития, но и,

Свыше 55% объёмов внутренних грузовых перевозок

страны за последние годы выполняет автомобильный транспорт. Этому виду

транспорта нет адекватной замены при перевозках дорогостоящих грузов на

небольшие и средние расстояния, в транспортном обеспечении розничной торговли,

производственной логистики, строительной индустрии, агрокомплекса, а также

малого бизнеса.

Основой технической политики в сфере

технического обслуживания и текущего ремонта подвижного состава автомобильного

транспорта является планово-предупредительная система технического обслуживания

и агрегатный метод текущего ремонта.

Техническое обслуживание предназначено для

поддержания автомобилей в работоспособном состоянии и в надлежащем внешнем

виде, уменьшения интенсивности изнашивания деталей, предупреждения отказов и

неисправностей, а также выявления их с целью своевременного устранения.

Техническое обслуживание является

профилактическим мероприятием, проводимым принудительно в плановом порядке

через определенные пробеги или время работы автомобилей.

Автомобиль с неисправными агрегатами, узлами,

соединениями и деталями, влекущими за собой угрозу безопасности движения, не

должен продолжать транспортную работу или быть выпущенным на линию. Другие

неисправности, влияющие на безопасность движения и не связанные с интенсивным

износом или преждевременным разрушением деталей, могут быть устранены после

завершения транспортной работы в пределах сменного или суточного задания.

Требования к техническому состоянию автомобилей

устанавливаются действующими Правилами технической эксплуатации подвижного

состава автомобильного транспорта и Правилами дорожного движения.

Техническое обслуживание включает контрольные

(диагностические), крепежные, смазочные, заправочные, регулировочные,

электротехнические и другие работы, выполняемые, как правило, без разборки

агрегатов и снятия с автомобиля отдельных узлов.

По периодичности, перечню и трудоемкости

выполняемых работ техническое обслуживание автомобилей подразделяется на

следующие виды:

Ежедневное техническое обслуживание (ЕО);

Первое техническое обслуживание (ТО-1);

Второе техническое обслуживание (ТО-2);

Сезонное техническое обслуживание (СО).

ЕО включает контроль, направленный на

обеспечение безопасности движения, а также работы по поддержанию надлежащего

внешнего вида, заправку топливом, маслом и охлаждающей жидкостью, а для

некоторых видов подвижного состава — санитарную обработку кузова. ЕО

выполняется на АТП после работы подвижного состава на линии.

ТО-1 и ТО-2 включают контрольные

(диагностические), крепежные, регулировочные, смазочные и другие работы,

направленные на предупреждение и выявление неисправностей, снижение

интенсивности ухудшения параметров технического состояния подвижного состава,

экономию топлива и других эксплуатационных материалов, уменьшение

отрицательного воздействия автомобилей на окружающую среду.

Техническое обслуживание должно обеспечивать

безотказную работу агрегатов, узлов и систем автомобилей в пределах

установленных периодичностей по воздействиям, включенным в обязательный

перечень операций.

Хорошее техническое состояние и долговечность

автомобиля зависят от соблюдения правил эксплуатации (обкатка нового

автомобиля, приемы его вождения, нагрузка и техническое обслуживание). Основной

причиной ухудшения технического состояния автомобиля является износ отдельных

деталей, узлов, механизмов, приборов и агрегатов. Износы можно разделить на две

группы: естественные и преждевременные.

Естественные износы появляются даже при

соблюдении всех правил эксплуатации, регламентированных заводом-изготовителем,

в результате действия сил трения (абразивный износ), воздействия высоких

температур, усталости металла и химического воздействия различных газов, кислот

и щелочей.

Несоблюдение установленных правил эксплуатации

вызывает преждевременный износ, основными причинами которого являются: несоблюдение

правил обкатки автомобиля, несвоевременное и некачественное техническое

обслуживание, быстрая езда по плохим дорогам, невыполнение правил пуска и

прогрева двигателя, применение несоответствующих сортов масел и смазок.

Большое влияние на интенсивность износа деталей

оказывают режим движения, дорожные и климатические условия, качество топлива,

смазки, технического обслуживания и мастерство вождения.

При обосновании оптимального режима ТО

автомобиля перечень операций определяют по коэффициенту повторяемости,

периодичность устанавливают по статистическим данным пробега автомобиля до

допустимого значения параметра узла, агрегата. Так как пробег до предельного

состояния узла является случайным, то разброс данных большой и потому для

снижения затрат периодичность до ТО принимают больше минимальной, с учётом

доверительного уровня вероятности. При этом определенная часть автомобилей

нуждается в ТО раньше установленной периодичности, а подавляющая часть — позже.

Для сокращения затрат на ТО и повышение надежности необходимо производить

работы, когда параметр достигает допустимого значения. А это возможно только

при своевременном и точном определении технического состояния автомобиля без

его разборки. Технический контроль, который на АТП производят главным образом

визуально, недостаточно эффективен, оценка технического состояния зависит от

квалификации контролера. Для объективного контроля необходимы приборы, с

помощью которых можно выявить автомобили, представляющие опасность, в то же

время не допустить разборку исправного узла. Инструментальное определение

технического состояния узла, агрегата без разборки называют диагностированием.

Техническое состояние автомобиля характеризуют

структурные параметры (зазор, межцентровые расстояния, прогибы, смещения, линейные

размеры, состояние поверхностей сопрягаемых деталей и т.д.). Взаимодействие

автомобиля с внешней средой и механическая нагрузка приводят к изменению его

технического состояния. Изменение структурных параметров агрегатов автомобиля

имеет определенные закономерности.

1. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

автобусный подъемник техническое

обслуживание

Производственная площадка ТОО «РОСТ» расположена

в северном промышленном узле города Усть-Каменогорска по адресу: пр. Абая, 203.

Товарищество с ограниченной ответственностью

«РОСТ» относится к предприятиям производственного направления. Основная

специализация — пассажирские перевозки. Подвижной состав предприятия

представляет собой автобусы различных марок и различной вместимости.

Предприятие работает с организациями и

населением и выполняет работы по перевозке пассажиров на городских и

пригородных маршрутах.

На территории ТОО «РОСТ» находится гараж на 168

автобусов, административные здания, ремонтная база и вспомогательные помещения.

Хранение автомобилей осуществляется на закрытой стоянке, находящейся отдельно

от здания АТП.

В состав АТП входят производственные, складские,

служебные и бытовые помещения.

Административное здание с диспетчерской

находится отдельно от здания АТП. Режим работы ТОО «РОСТ» составляет 365 дней в

году. Продолжительность смены составляет 8 часов. Режим работы ТОО «РОСТ»

двухсменный. Структура управления ТОО «РОСТ» представлена в Приложении 1.

1.1 Анализ подвижного состава ТОО

«РОСТ»

Парк ТОО «РОСТ» состоит из автобусов различных

марок и различной вместимости. В таблице представлены марки автобусов и их

количество.

Таблица 1-Состав парка транспортных средств ТОО

«РОСТ»

|

Марка |

Количество, |

|

1 |

2 |

|

Автобусы |

|

|

ЛиАЗ |

70 |

|

King |

25 |

|

Скания |

85 |

|

ЛАЗ |

9 |

|

ЛиАЗ |

1 |

|

ЛиАЗ |

2 |

|

ПАЗ |

1 |

|

РАФ |

1 |

|

Neoplan |

3 |

|

ИТОГО |

|

|

Грузовые |

|

|

ЗИЛ |

1 |

|

ЗИЛ |

1 |

|

Кавз |

3 |

|

КамАЗ |

1 |

|

МАЗ |

1 |

|

Урал |

1 |

|

Газ |

1 |

|

ИТОГО |

|

|

Легковые |

|

|

Mersedes Bens |

1 |

|

Ауди |

1 |

|

ВАЗ |

2 |

|

Газ |

7 |

|

Газ |

1 |

|

УАЗ |

2 |

|

ИТОГО |

|

|

ВСЕГО |

Рисунок 1 — Состав парка транспортных средств

ТОО «РОСТ»

Таким образом, 90% всего подвижного состава ТОО

«РОСТ» составляют автобусы различной вместимости. Грузовые и легковые

автомобили составляют 4% и 6% от всего парка соответственно. Грузовые и

легковые автомобили служат для выполнения вспомогательных операций по

обслуживанию предприятия.

Возрастная структура подвижного состава

представлена в таблице 2.

Таблица 2 — Возрастная структура парка

подвижного состава ТОО «РОСТ»

|

Срок |

Количество |

|

Менее |

32 |

|

5-9 |

1 |

|

10-14 |

16 |

|

15-19 |

90 |

|

20-24 |

72 |

|

25-30 |

5 |

|

Более |

1 |

Рисунок 2- Возрастная структура парка подвижного

состава ТОО «РОСТ»

Таким образом, автомобили со сроком эксплуатации

от 15 до 19 лет составляют почти половину (42%) всего парка подвижного состава

ТОО «РОСТ». Автомобили со сроком эксплуатации от 5 до 9 лет составляют 34% и

автомобили со сроком эксплуатации менее 5 лет — 15%. Хорошим показателем служит

то, что автомобили со сроком эксплуатации более 25 лет составляют минимальный

процент от всего парка. В-основном это грузовые автомобили, которые

предназначены для обслуживания предприятия на его территории и для собственных

нужд.

Основную долю автобусов со сроком эксплуатации

от 10 до 15 лет составляют автобусы Scania производства Германия. Автобусы со

сроком эксплуатации менее 5 лет представлены маркой King Long (производства

КНР). Эти автобусы в количестве 25 единиц были приобретены ТОО «РОСТ» в 2007

году.

1.2 Организация технического

обслуживания и ремонта подвижного состава

Ежедневное обслуживание на АТП производится поточным

методом. Первое и второе техническое обслуживание производится на тупиковых

постах.

Ежедневное обслуживание включает такие работы,

как механизированная мойка автомобилей, обтирка или обдув автомобилей воздухом,

дозаправка автомобилей маслом и водой, контроль давления воздуха в шинах и

подкачка воздуха до нормы.

При ТО-1 производятся работы по обслуживанию

систем питания, контрольные, крепежные и регулировочные работы,

электротехнические работы, шинные, смазочные, заправочные и очистительные

работы.

На постах ТО-2 производятся крепежные,

регулировочные работы и по обслуживанию системы питания, работы по обслуживанию

тормозной системы, рулевого управления и ходовой части, а также смазочные,

заправочные и очистительные работы. Возвращающиеся с линии автомобили

осматриваются дежурным механиком. Исправные автомобили направляются в зоны ЕО и

хранения. Автомобили, подлежащие очередному техническому обслуживанию, и

неисправные после мойки направляются на соответствующие посты диагностирования,

обслуживания и ремонта или в зону ожидания.

Контрольно-осмотровые работы выполняются

механиком контрольно-технического пункта и водителем. Моечно-уборочные работы —

специализированной бригадой, в состав которой входят уборщики, мойщики и

обтирщики. Заправочные работы — водителем. Приемка выполненных работ

осуществляется водителем или перегонщиком. Выборочный контроль — работниками

ОТК.

Перед ТО-1 автомобили проходят общее

диагностирование Д-1 с целью выявления неисправностей и определения состояния

агрегатов и систем, обеспечивающих безопасность движения. В случае выявления

неисправностей они устраняются до ТО-1 в комплексе ТР. ТО-1 выполняется

специализированной бригадой комплекса ТОД. Контроль качества работ

осуществляется бригадиром ТО-1 и представителем ОТК.

За один-два дня до ТО-2 автомобили направляются

на углубленное диагностирование Д-2 с целью выявления неисправностей,

устранение которых требует большого объёма ремонта. Эти неисправности

устраняются до ТО-2 в комплексе ТР. Весь комплекс работ ТО-2 (регламентных работ

и сопутствующих ремонтов) выполняется специализированными бригадами комплекса

ТОД на поточной линии или тупиковых постах в зависимости от программы. Контроль

качества работ осуществляется бригадиром ТО-2 и представителем ОТК.

В начале смены водитель проводит осмотр

автомобиля, убеждается в его исправности и выполняет операции по ЕО.

1.3 Структура управления ТОО «РОСТ»

Структура управления ТОО «РОСТ» представлена в

Приложении 2.

На рисунке 3 представлена структура и состав

работников ТОО «РОСТ».

Таблица 3- Состав работников ТОО «РОСТ»

|

Работники |

Количество, |

|

ИТР |

43 |

|

Водители |

250 |

|

Кондукторы |

220 |

|

Ремонтные |

100 |

Рисунок 3- Структура работников ТОО «РОСТ»

Водители и кондукторы составляют основную долю

работников ТОО «РОСТ», ИТР составляют всего 7% от общего числа работающих.

1.4 Характеристика маршрутов,

организованных ТОО «РОСТ» и технико-эксплуатационные показатели работы

автобусного парка

Автобусный парк ТОО «РОСТ» выполняет

пассажирские перевозки на городских и пригородных маршрутах различной

протяженности. Основные городские маршруты, организованные ТОО «РОСТ», это

маршруты №13, 13а, 14, 2, 20, 21, 24, 3, 35, 352, 356, 44, 46, 492, 58, 6, 60,

66. Кроме того, перевозки пассажиров выполняются на маршрутах для организаций и

предприятий города, называемые дежурные маршруты.

Количество рейсов автобусов за год представлено

в таблице 4.

Таблица 4- Общее количество рейсов, выполняемых

автобусами за год

|

Годы |

Количество |

|

2004 |

262338,9 |

|

2005 |

266855,2 |

|

2006 |

273408,3 |

|

2007 |

283425,8 |

|

2008 |

280429,2 |

Рисунок 4 — Общее количество рейсов

Общий пробег автобусов представлен в таблице 5.

Таблица 5- Общий пробег автобусов

|

Годы |

Общий |

|

2004 |

7215918,114 |

|

2005 |

7383172,571 |

|

2006 |

7537830,428 |

|

2007 |

7767527,217 |

|

2008 |

7795796,249 |

Рисунок 5- Общий пробег автобусов

Общий расход топлива парка подвижного состава

ТОО «РОСТ» представлен в таблице 6.

Таблица 6- Расход топлива

|

Годы |

Расход |

Расход |

|

2004 |

1476314 |

1973094 |

|

2005 |

1703431 |

1838902 |

|

2006 |

1950608 |

1698048 |

|

2007 |

2583982 |

949016 |

|

2008 |

2740057 |

529635 |

На графике (рисунок 6) видно, что расход топлива

дизельными автомобилями увеличивается, а расход бензина снижается. Это связано

с изменением структуры парка автобусов. Проводимая ТОО «РОСТ» политика по

замене парка автобусов, работающих на бензине, на автобусы с дизельным

двигателем, имеет ряд преимуществ. Во-первых, снижаются затраты на топливо за

счет разницы в цене за 1 литр бензина и дизельного топлива. Во-вторых,

использовать автобусы с дизельным двигателем экономически выгодно за счет

низкого расхода топлива автомобилем. В-третьих, дизельный двигатель по

сравнению с карбюраторным, оказывает меньше вредного воздействия на окружающую

среду.

Рисунок 6- Общий расход топлива

Общий пробег автобусов с пассажирами представлен

в таблице 7.

Таблица 7- Общий пробег автобусов с пассажирами

|

Годы |

Общий |

|

2004 |

6490983,374 |

|

2005 |

6634533,011 |

|

2006 |

6781510,828 |

|

2007 |

6990709,487 |

|

2008 |

7016890,379 |

Рисунок 7- Общий пробег с пассажирами

2. РАСЧЕТНАЯ ЧАСТЬ

.1 Выбор и обоснование исходных

данных

Расчеты произвожу для автобусного парка.

Исходные данные для расчетов принимаю из технико-экономического обоснования:

1. Город проектирования — г. Усть-Каменогорск.

2. Списочное количество автомобилей — 197

автобусов.

. Среднесуточный пробег — 500 км

. Пробег с начала эксплуатации — 1,6 тыс.

км

. Автобусы:

— Scania — 85 единиц;

— King Long

— 25 единиц;

— ЛиАЗ 677 —

70 единиц;

ЛАЗ 695 — 9 единиц.

6. Проектируемый участок -кузовной

участок.

Для автобусов число дней работы подвижного

состава на линии принимается 365 дней. Число смен автобусов на линии принимаем

2 смены. Продолжительность рабочего дня принимаем 7 часов. Категория

эксплуатации для холмистого рельефа в городах более 100 тыс. жителей принимаем

III.

2.2 Расчет производственной

программы по ТО

Производственная программа АТП по техническому

обслуживанию (ТО) характеризуется числом технических обслуживаний, планируемых

на определенный период времени (год, сутки).

Цикловой метод расчета производственной

программы предусматривает выбор и корректирование периодичности ТО-1, ТО-2 и

пробега до КР для подвижного состава проектируемого АТП, расчет числа ТО и КР

на 1 автомобиль за цикл, то есть пробег до КР, расчет коэффициента пере5хода от

цикла к году и на его основе пересчет полученных значений числа ТО и КР за цикл

на 1 автомобиль и весь парк за год.

Так как план АТП по основным показателям

устанавливается на календарный год, то и производственная программа по каждому

виду ТО рассчитывается на год. Программа служит основой для определения годовых

объемов работ АТП и необходимого штата рабочих.

2.2.1 Корректирование нормативной

периодичности ТО и пробега до КР

Пробег до i-го

вида ТО определяю по формуле:

(1)

где — нормативный пробег до i-го вида ТО;

— коэффициент, учитывающий

категорию эксплуатации автомобилей;

— коэффициент, учитывающий

климатические условия;

К1 = 0,8; К2

=0,9

Корректировку по среднесуточному

пробегу произвожу следующим образом:

(2)

где — среднесуточный пробег, км;

(3)

(4)

2.2.2 Определение числа КР, ТО на

один автомобиль за цикл

Определяю число капитальных ремонтов и

технических обслуживаний на один автомобиль за цикл по следующим формулам:

(5)

(6)

(7)

(8)

2.2.3 Определение числа ТО на один

автомобиль и весь парк за год

Определяю коэффициент технической готовности

применительно к ремонтному циклу по формуле:

(9)

где dТОиТР

—

дни простоя автомобиля в ТО и ТР, дн/1000 км, для расчетов принимаю dТоиТР=0,30;

DK

— число дней простоя автомобилей в КР, принимаю DK

= 18 дней.

На основании рассчитанного значения αТ определяю

возможный годовой пробег автомобиля по формуле:

(10)

Количество дней работы в году

=365 дней.

Коэффициент перехода от цикла к году определяю

по формуле:

(11)

Количество ТО на один автомобиль за год

определяю по формулам:

(12)

(13)

(14)

Число ТО на весь парк за год определяю по

формулам:

(16)

(17)

где — списочное количество автомобилей.

2.2.4 Определение числа диагностических

воздействий Д-1 и Д-2 на весь парк за год

Число диагностических воздействий Д-1 и Д-2 на

весь парк за год определяю по формулам:

(18)

(19)

2.3 Определение суточной программы

по видам ТО

Суточную программу парка автомобилей определяю

по формуле:

(20)

2.4 Обоснование и выбор метода ТО и

диагностирования автомобилей

Критерием для выбора метода технического обслуживания

является суточная производственная программа по каждому виду обслуживания

однотипных автомобилей. Диагностирование Д-1 организуется на отдельных постах

(выделенное диагностирование Д-1). При суточной программе ЕО более 100

автомобилей предусматривается обслуживание на линии. ТО-1 и ТО-2 производится

на линиях.

ТО-1 — линия

ТО-2 — линия

ЕО — линия

2.5 Расчёт годовых объёмов работ

предприятия

.5.1 Корректирование нормативных

трудоемкостей

Корректирование нормативных трудоемкостей

произвожу в следующем порядке:

— определяю трудоемкость ЕО по формуле:

(21)

где Км — коэффициент

механизации, коэффициент, учитывающий снижение трудоемкости за счет механизации

работ ЕО;

К4 — коэффициент,

учитывающий размер АТП.

TiH — нормативная

трудоемкость ТО1 и ТО2.

КМ=0,6; К4=1,2;

tEOH=0,80

определяю по формуле периодичность

технического обслуживания ТО-1 и ТО-2:

(22)

Удельная нормативная скорректированная

трудоемкость текущего ремонта:

(23)

где — коэффициент, учитывающий пробег

автомобилей с начала эксплуатации.

Трудоемкость диагностирования Д-1 определяю по

следующей формуле:

(24)

Трудоемкость диагностирования Д-2 при выполнении

на отдельных постах определяю по формуле:

(25)

Трудоемкость сезонного обслуживания определяю по

формуле:

(26)

Принимаем δ=30%.

где δ — доля

работ СО, от трудоёмкости ТО2, %.

2.5.2 Расчет годовых объёмов работ

по ТО, диагностированию и ТР

Годовой объем производственных работ по ТО,

диагностированию и текущему ремонту определяю по формулам:

(27)

(28)

(29)

(30)

(31)

(32)

Годовой объём производственных работ определяю

по формуле:

(33)

2.5.3 Расчет вспомогательных

трудовых затрат по предприятию

Годовой объем вспомогательных трудовых затрат,

куда включаю текущий уход за зданиями и сооружениями, ремонт оборудования,

инвентаря, по предприятию определяю по формуле:

(34)

(35)

(36)

(37)

В таблице 8 представлено

распределение работ самообслуживания по видам работ.

Таблица 8 — Распределение работ

самообслуживания по видам работ

|

Виды |

Трудоемкость, |

Трудоемкость, |

|

Механические |

10,0 |

8316 |

|

Слесарные |

16,0 |

13305,6 |

|

Кузнечные |

2,0 |

1663,2 |

|

Сварочные |

4,0 |

3326,4 |

|

Жестяницкие |

4,0 |

3326,4 |

|

Медницкие |

1,0 |

831,6 |

|

Электротехнические |

25,0 |

20790 |

|

Трубопроводные |

22,0 |

18295,2 |

|

Ремонтно-строительные |

16,0 |

13305,6 |

|

ИТОГО |

100,0 |

83160 |

Трудоемкость общепроизводственных работ занимает

большую долю вспомогательных работ, так как рабочим приходится ежедневно

обеспечивать производство всем необходимым.

Состав и примерное распределение

общепроизводственных работ свожу в таблицу 9.

Таблица 9- Состав и примерное распределение

общепроизводственных работ

|

Виды |

Трудоемкость, |

Трудоемкость, |

|

Кочегары |

12,0 |

14968,8 |

|

Уборщики |

12,0 |

14968,8 |

|

Кладовщики |

14,0 |

17463,6 |

|

Водители-перегонщики |

30,0 |

37422 |

|

Разнорабочие |

32,0 |

39916,8 |

|

ИТОГО |

100,0 |

124740 |

2.5.4 Распределение годовых объёмов

работ по ТО и ТР работ по производственным зонам и участкам

Объём ТО и ТР распределяется по месту его

выполнения по технологическим и организационным признакам. ТО и ТР выполняются

на постах и производственных участках. К постовым относятся работы по ТО и ТР,

выполняемые непосредственно на автомобиле. Работы по проверке и ремонту узлов,

механизмов, агрегатов, снятых с автомобиля, выполняются на участках.

Распределение годовых объёмов работ представлено

в таблице 10.

Таблица 10- Годовой объём работ по АТП

|

ЕО |

ТО1 |

ТО2 |

ТР |

Тсам |

ΣТ |

|

|

Постовые |

15676,1 |

— |

— |

— |

— |

15676,1 |

|

ИТОГО |

34835,9 |

45246,96 |

53314 |

152364 |

— |

285760,6 |

|

Участковые |

— |

— |

— |

85704,8 |

— |

85704,8 |

|

ИТОГО |

— |

— |

6014 |

347580 |

30769,2 |

384363,2 |

|

Участки |

|

|

|

|

|

|

|

ИТОГО |

— |

— |

— |

— |

52390,8 |

52390,8 |

|

ВСЕГО |

34835,9 |

45246,96 |

60140,1 |

499944 |

83160 |

722515 |

2.6 Расчёт численности

производственных рабочих

К производственным рабочим относятся рабочие зон

и участков, непосредственно выполняющие работы по ТО и ТР подвижного состава.

Фонд ФТ определяется продолжительностью смены и числом рабочих дней

в году. Годовой фонд времени «штатного» рабочего определяет фактическое время,

отработанное исполнителем непосредственно на рабочем месте.

Таблица 11 — Расчёт численности рабочих

|

Наименование |

Годовой |

РТ |

Принятое |

ФР |

Количество |

||

|

Всего |

По |

расчётное |

принятое |

||||

|

Зоны |

34835,9 |

17 |

17 |

8 |

1780 |

20 |

20 |

|

ИТОГО |

174 |

174 |

86 |

206 |

206 |

||

|

Производственные |

|

|

|

|

|

|

|

|

ИТОГО |

185 |

185 |

92 |

218 |

218 |

||

|

— |

20790 |

10 |

10 |

1840 |

11 |

11 |

|

|

ИТОГО |

25 |

25 |

28 |

28 |

|||

|

ВСЕГО |

384 |

384 |

452 |

452 |

Количество технологически необходимых рабочих

определяю по формуле:

(38)

Количество штатных рабочих определяю по формуле:

(39)

где Фм — годовой фонд времени

рабочего места или технологически необходимого рабочего при односменной работе,

час.

Годовой фонд времени рабочего места или

технологически необходимого рабочего в часах для шестидневной рабочей недели

составляет:

Фм=(Дкг-Дв-Дм)•7-Дпп•1,

час (40)

Фм=(365-52-7)•7-56•1=2086 ч

Согласно расчетам годовой фонд времени одного

рабочего места составит Фм = 2086 ч.

Расчет численности рабочих по АТП свожу в

таблицу 11.

2.7 Расчёт количества постов и линий

технического обслуживания и текущего ремонта

.7.1 Режим работы зон технического

обслуживания и текущего ремонта

Режим работы зон технического обслуживания

зависит от режима работы подвижного состава на линии.

Для ЕО и ТО-1, выполняемых в межсменное время

продолжительность зон обслуживания определяется из внутригаражного графика

выпуска и возвращения автомобилей. Продолжительность межсменного времени Тмс

при равномерном выпуске автомобилей может быть определена:

(41)

где ТН —

продолжительность работы автомобилей на линии, ч;

То — время обеденного

перерыва водителя, ч;

ТВ — продолжительность

выпуска автомобилей на линию, ч.

Работу зон Тоб назначаем

в 2 смены. Для ТО-2 Тоб назначаем в 1 смену. Суточный режим постов

текущего ремонта назначаем в 2 смены. Производственные цеха работают в 1 смену.

Ритм производства:

(42)

где Тоб —

продолжительность работы зоны по данному виду ТО в течение суток, ;

с — количество смен;

2.7.2 Расчет поточных линий

периодического действия, применяемых для ТО-1 и ТО-2

Такт линии ТО определяю по формуле:

(43)

где Рл — общее количество

технологически необходимых рабочих на линии ТО, чел.

Количество рабочих на линии Рл

определяется по формуле:

Рл=Хл • Рср

(44)

где Хл — количество

постов на линии, устанавливаемое по технологическим соображениям в соответствии

с распределением работ данного вида обслуживания; Рср — среднее

количество рабочих на посту.

Рл1=4 • 4=16 человек

Рл2=4 •5=20 человек

Такт линии будет равен:

Количество линий обслуживания определяю

соотношением:

(45)

Рабочую длину поточной линии определяю

по формуле:

(46)

2.7.3 Расчет зоны ЕО

Такт линии ЕО определяю по формуле:

(47)

где Nу

— производительность моечной установки, авт/час;

Nу=40

авт/час. — для автобусов.

Количество постов на линии ЕО

назначается для крупных АТП 4 поста.

Количество линий:

(48)

2.7.4 Расчёт числа постов Д-1 и Д-2

Число специализированных постов

диагностирования Д-1 и Д-2 определяю по формуле:

(49)

где Тд — годовой объем

диагностических работ, чел.-ч.;

Драб. г. — число рабочих

дней зоны диагностирования в году;

Тсм — продолжительность

смены, ч.;

С — число смен;

Рд — число рабочих на

посту, чел.;

ηд =0,85…0,90

— коэффициент использования рабочего времени поста диагностирования.

2.7.5 Расчет количества постов

текущего ремонта

(50)

где φ — коэффициент

неравномерности поступления автомобилей на посты ТР, φ=1,2…1,5. Принимаем φ=1,5;

ТТРп — годовой объем постовых

работ ТР, чел.-ч.;

Драб. г. — количество

дней работы в году зоны ТР;

Тсм — продолжительность

смены, ч.;

С — число смен (2…3);

Рп — количество рабочих

на посту, чел.;

ηп =0,85…0,90

— коэффициент использования рабочего времени поста.

ηТР =

0,85÷0,9

Посты ТР специализируем по видам

выполняемых работ:

универсальные посты — 4 поста;

посты ремонта трансмиссии, тормозов,

рулевого управления и ходовой части — 12 постов;

пост контроля и регулировки тормозов

— 2 поста;

пост регулировки и контроля углов

установки колес — 2 поста;

посты ремонта двигателя и его систем

— 5 постов.

2.7.6 Количество постов ожидания

Посты ожидания — это посты, на

которых автомобили, нуждающиеся в том или ином виде ТО и ТР, ожидают очереди

для перехода на соответствующий пост или поточную линию. Эти посты обеспечивают

бесперебойную работу зон ТО и ТР, устраняя в некоторой степени неравномерность

поступления автомобилей на ТО и ТР.

Число постов определяю следующим

образом:

перед линией ЕО — исходя из 15…20%

часовой пропускной способности линии ЕО;

перед ТО-1 — исходя из 10…15% от

сменной программы;

перед ТО-2 исходя из 30…40% от

сменной программы;

перед ТР исходя из 20…30% от числа

постов ТР.

Так как на предприятии имеется

крытая стоянка для хранения автобусов, то посты ожидания перед линиями ТО не

предусматриваем.

2.7.7 Расчет количества мест

хранения (стоянки) автомобилей

Автомобиле-места хранения могут быть

закреплены за определенными автомобилями либо обезличены.

Число автомобиле-мест хранения при

закреплении их за автомобилями соответствует списочному составу парка. На АТП

принимают хранение подвижного состава без закрепления мест стоянки.

2.7.8 Выбор рационального числа

работающих на постах ТО и ТР

Число одновременно работающих на

уборочно-моечных постах зоны ЕО принимают 6 человек. На постах ТО-1 и ТО-2

число одновременно работающих устанавливают в зависимости от метода организации

ТО: на поточных линиях 4 человека. Для специализированных постов

диагностирования Д-1 и Д-2 число рабочих на посту 2 человека. Число

одновременно работающих на посту ТР принимается в зависимости от типа

подвижного состава: для автобусов 2 человека.

.8 Расчёт площадей

.8.1 Состав помещений

Площади АТП по функциональному

назначению подразделяются на три основные группы: производственно-складские,

хранения подвижного состава и вспомогательные.

Производственно-складские — зоны ТО

и ТР, производственные участки ТР, склады, а также технические помещения

энергетических и санитарных служб и устройств (компрессорные, трансформаторные

и т.п.).

Хранения подвижного состава —

площади стоянок, с учетом площади, занимаемой оборудованием для подогрева, рамы

и дополнительных поэтажных проездов.

Вспомогательные — санитарно-бытовые,

пункты общественного питания, здравоохранения, культурного обслуживания,

управления, для учебных занятий и общественных организаций.

2.8.2 Расчет площадей зон ТО и ТР

Площадь зон ТО и ТР определяю по

формуле:

(51)

где fа — площадь,

занимаемая автомобилем в плане, м2;

Х — число постов;

КП — коэффициент

плотности расстановки постов, для расчетов принимаю Кп=4,5.

Площадь, занимаемую автомобилем в

плане, определяю по формуле:

(52)

где Ш — ширина автомобиля, для

расчетов принимаю по ширине автобуса Scania, Ш =11,985

м ;

L — длина

автомобиля, для расчетов принимаю по длине автобуса Scania, L =2,55 м.

Количество постов для зон принимаю без учета

постов ожидания, так как на предприятии имеется крытая стоянка для хранения

автомобилей:

Площадь зоны ТО-1:

Площадь зоны ТО-2

Площадь зоны ТР:

Площадь зоны ЕО:

Площадь зоны Д-1:

Площадь зоны Д-2:

2.8.3 Расчет площадей

производственных участков

Площади производственных участков

рассчитываем по удельной площади на одного производственного рабочего из числа

одновременно работающих на участке по формуле:

(53)

где fp1

— удельная площадь на одного рабочего, м2;

fp2

— удельная площадь на последующих рабочих участка, м2;

РТ — технологическое число

одновременно работающих в наибольшей смене.

Площадь слесарно-механического участка:

Площадь кузнечно-рессорного участка:

Площадь медницкого участка:

Площадь жестяницкого участка:

Площадь сварочного участка:

Площадь обойного участка:

Площадь арматурного участка:

Площадь электротехнического участка:

Площадь малярного участка:

Площадь шиномонтажного участка:

Площадь вулканизационного участка:

Площадь аккумуляторного участка:

Площадь участка по ремонту системы питания:

Площадь агрегатного участка:

Площадь кузовного участка:

2.9 Расчёт площадей складских

помещений

.9.1 Расчет складских помещений по

удельным нормам на пробег

Расчет площадей складских помещений

производится по удельным площадям на 1 млн. км пробега подвижного состава

определяется по формуле:

(54)

где Lг — годовой

пробег автомобилей, км;

Аи — списочное количество

автомобилей;уд — удельная площадь склада на 1 млн. км пробега, м2;

КПС— коэффициент, учитывающий тип

подвижного состава;

Кр — коэффициент, учитывающий число

автомобилей;

Краз — коэффициент, учитывающий

разномарочность подвижного состава.

(55)

2.10 Расчет площади зоны хранения

подвижного состава

Площадь зоны хранения автомобилей определяется

по формуле:

(56)

где Аст -списочное

количество автомобилей;

КП — коэффициент

плотности расстановки автомобилей, принимаю для расчетов КП=2,5.

2.11 Определение площадей

вспомогательных помещений

Вспомогательные помещения —

административные, бытовые, общественные — являются предметом архитектурного

проектирования и должны соответствовать строительным нормам и правилам

проектирования.

Примерный состав вспомогательных

помещений, предусматриваемых на АТП, следующий:

2.11.1 Административные помещения

Административные помещения:

для руководящего персонала

(директора, главного инженера, начальника эксплуатации);

отделов (технического, планового,

эксплуатационного, бухгалтерии и др.);

диспетчерская, нарядная, шоферская,

цеховые конторы, помещения начальников колонн, проходной и сторожевой охраны;

общественных организаций —

профсоюзных, а также помещения для занятий, собраний и отдыха.

Площади административных помещений

рассчитывают, исходя из штата управленческого аппарата по следующим нормам:

рабочих комнат отделов — 4 м2

на одного работающего в помещении;

кабинетов — от 10 до 15% площади

рабочих комнат в зависимости от числа служащих.

Площади служебных помещений для

водителей определяют из расчета одновременного присутствия 30% водителей,

работающих в наиболее многочисленной смене из расчета на 1 м2 на

одного человека, но не менее 18 м2 общей площади.

Площадь помещений для дежурных

водителей определяется из расчета 3 м2 на одного дежурного.

Предусматриваем на территории АТП

отдельно стоящее двухэтажное административное здание.

2.11.2 Бытовые помещения

Бытовые помещения: гардероб,

душевые, умывальные, туалеты, курительные, пункты питания, медпункты.

Площади общественных помещений

рассчитывают по нормам, исходя из числа работающих.

При закрытом хранении в гардеробных

всех видов одежды количество индивидуальных шкафов принимается равным числу

рабочих во всех сменах. Размеры для закрытого стационарного шкафчика для

хранения одежды следующие: глубина — 0,5 м, ширина — 0,33 м, площадь пола

гардеробной на один шкафчик — 0,25 м.

Для здания проектируемого АТП

предусматриваем гардеробную с количеством шкафчиков для рабочих — 384,для

водителей -250, для кондукторов — 220. Тогда площадь помещения гардеробной

составит: (0,5·0,33·(384+250+220)+0,25·(384+250+220))/2 смены=177,2 кв.м.

Число душевых сеток и кранов в

умывальнях определяется по числу работающих в наиболее многочисленной смене в

зависимости от группы производственного процесса из расчета от 3 до 15 человек

на один душ и от 7 до 20 человек на один кран. Площадь пола на один душ с

раздевалкой принимают равной 2 м2, площадь на один умывальник — 0,8

м2 при одностороннем их расположении.

Число душевых для рабочих АТП

рассчитываем: (384/10)/2 смены=19, принимаем для проектирования 19 душевых.

Число душевых для водителей рассчитываем: (250/10)/2 смены=12,5, принимаем для

проектирования 12. Общая площадь душевых составит: (19+12) ·2=62 кв.м.

Площадь пола туалета берется равной

2,0х3,0 на одну кабину. В туалетах число кабин с унитазами при работе в

наиболее многочисленной смене принимают из расчета одна кабина на 15 женщин и 1

кабина на 30 мужчин, число кабин для водителей — из расчета водителей,

выезжающих в период максимального выпуска автомобилей. Размер кабин 1,2х0,9 м.

Расстояние от наиболее удаленного рабочего места должно быть не более 75 м.

Количество туалетов в АТП:

(125+192+110)/30=14, для проектирования принимаем 14. Площадь туалетов:

14·2·3=84 кв.м.

Площадь курительных определяется из

расчета на одного работающего в наиболее многочисленной смене: 0,03 м2

— для мужчин и 0,01 м2 — для женщин, но не менее 9 м2.

Расстояние от рабочих мест до курительных не должно превышать 75 м.

Курительные комнаты на АТП:

0,03·192=5,76 кв.м., для проектирования принимаем 9 кв.м.

Кроме вспомогательных помещений,

необходимо учитывать также площади технических помещений, которые

рассчитываются в каждом отдельном случае по соответствующим нормативам в

зависимости от принятой системы отопления, водоснабжения и вентиляции.

Для компрессорной площадь помещения

принимаем 15 м2, для насосной — 10 м2, вентиляторная — 20

м2, трансформаторная — 15 м2. Здания котельной и склад

угля не предусматриваются, так как отопление в здании АТП централизованное.

Определяю общую площадь АТП по

формуле:

(57)

3. СТРОИТЕЛЬНЫЕ ТРЕБОВАНИЯ

.1 Требования к генеральному плану

Генеральный план представляет собой план

отведенного под застройку земельного участка, ориентированный относительно

сторон света, с изображением на нем зданий, сооружений, площадок для открытого

хранения подвижного состава и путей его движения по территории участка,

проездов общего пользования и обозначением ведомственной принадлежности

соседних участков.

Генеральные планы разрабатываются в соответствии

с требованиями СНиП-89-80 «Генеральные планы промышленных

предприятий», ВСН-01-89 «Ведомственные строительные нормы.

Предприятия по обслуживанию автомобилей», ОНТП-01-91 и СНиП 2.07.01-89.

Разработка генерального плана, экономичность

строительства и эффективность работы АТП существенно зависят от выбора

земельного участка под строительство.

При выборе земельного участка руководствуются

рядом требований:

желательно, чтобы участок под застройку имел

прямоугольную форму в плане с соотношением сторон от 1:1 до 1:3;

желательно, чтобы рельеф местности был

относительно ровным;

уровень грунтовых вод должен быть не менее чем

на 0,5 м ниже уровня пола осмотровых канав, приямков, подвалов и т.п.;

участок должен быть расположен по возможности

ближе к проездам общего пользования и инженерным сетям для обеспечения

предприятия электроэнергией, теплом, водой и газом, сброса ливневых и

канализационных вод с учетом возможности объединения внешних инженерных сетей с

соседними предприятиями;

на участке, как правило, должны отсутствовать

строения, подлежащие сносу;

участки для грузовых АТП необходимо отводить

вблизи обслуживаемых предприятий или пунктов массовой погрузки или выгрузки

грузов; для пассажирских автобусных — на маршрутах; таксомоторных — в местах

массового скопления пассажиров, у вокзалов, рынков;

размеры участка должны быть достаточными для

перспективного развития предприятия, но без излишнего резервирования.

Разработка генерального плана тесно связана с

особенностями земельного участка, характером застройки и объемно-планировочными

решениями зданий. Поэтому генеральный план и объемно-планировочные решения

зданий разрабатываются одновременно.

В первую очередь решается вопрос о характере

застройки участка — блокированная или павильонная. При блокированной застройке

все основные производственные помещения располагают в одном здании, при

павильонной — в нескольких отдельно стоящих зданиях.

Блокированная застройка по удобству

технологических связей, построению технологического процесса, возможности

сокращения путей движения подвижного состава и экономичности строительства

является наиболее выгодной. Поэтому при проектировании необходимо стремиться к

максимальной блокировке зданий. Павильонную застройку применяют при наличии в

АТП особо крупногабаритного подвижного состава, при стадийном развитии

предприятия, при реконструкции предприятия, а также в условиях теплого и

жаркого климата.

В соответствии с требованиями ОНТП-01-91 в АТП с

подвижным составом I, II,

III категории

производственно-складские помещения следует размещать в одном здании.

Допускается размещать помещения комплекса ЕО, окрасочных, кузовных,

шиномонтажных и сопутствующих им работ ТР подвижного состава в отдельном

здании.

Вспомогательный (административно-бытовой корпус)

проектируют в виде торцевой или боковых пристроек к зданию производственного

корпуса или как отдельное здание. В последнем случае административно-бытовой

корпус соединяют с производственным отапливаемым коридором или галереей. Вход в

административно-бытовой корпус должен быть непосредственно с улицы без захода

на территорию предприятия.

В технологическом отношении наиболее удобной

является одноэтажная застройка участка. Она целесообразна во всех случаях,

когда это позволяют размеры участка и отсутствуют особые требования местных

градостроительных и архитектурных органов в отношении этажности зданий.

После выбора застройки и определения назначения

каждого здания прорабатываются их планировочные решения с учетом расположения

зданий на генеральном плане и организации движения на территории предприятия.

На территории предприятия с количеством постов

ТО и ТР 10 и более или 50 и более мест хранения автомобилей движение

автотранспорта необходимо предусматривать в одном направлении без встречных и

пересекающихся потоков.

Встречное движение и пересечение потоков

автотранспорта на территории предприятия, независимо от его мощности,

допускаются при их интенсивности не более 5 автомобилей в час.

Ворота для въезда и выезда на территорию

предприятия, при его расположении между дорогами общего пользования, должны

располагаться со стороны дороги с наименьшей интенсивностью движения и отступом

от красной линии на расстояние не менее наиболее длинной модели подвижного

состава, включая автопоезда.

Перед воротами основного въезда на территорию

предприятия необходимо предусматривать накопительную площадку вместимостью не

менее 10 % от максимального часового количества подвижного состава,

прибывающего на предприятие.

Проем ворот в ограде должен быть не менее

4,5×4,5 м. Въезд на территорию предприятия должен предшествовать выезду, считая

по направлению движения по проезду общего пользования.

На предприятиях, где предусматривается более 10

постов обслуживания или хранения более 50 автомобилей, должно быть не менее

двух въездов (выездов). Кроме рабочих ворот для въезда и выезда с территории

предприятия необходимо предусматривать запасные ворота для въезда и выезда по

возможности на другой проезд. Если рабочие и запасные ворота выходят на один

проезд, то расстояние между ними должно быть возможно большим. Запасные ворота

можно располагать без отступа от красной линии. Рабочие и запасные ворота

необходимо располагать вдали от перекрестков магистральных улиц.

Административно-бытовой корпус располагают рядом

с рабочим въездом на территорию предприятия. Рядом с административно-бытовым

корпусом, вне территории предприятия, предусматривают открытую площадку для

стоянки транспортных средств, принадлежащих работникам предприятия. Площадь

стоянки определяют исходя из следующих нормативов: 10 автомобиле-мест на 100

работающих в двух смежных сменах, площадь одного автомобиле-места 25 м2

без учета площади проездов.

Для очистки сточных вод, содержащих

нефтепродукты, краски, тетраэтилсвинец, взвешенные вещества, кислоты и щелочи,

перед поступлением их в наружную канализационную сеть на территории предприятия

должны предусматриваться местные очистные установки. Они размещаются вне здании

или в здании производственного корпуса. Расстояние от отдельно стоящих

подземных очистных сооружений для нефтесодержащих, краскосодержащих и

поверхностных сточных вод принимают не менее 6 м до зданий и сооружений I,

II и IIIа

степени огнестойкости и 9 м до зданий и сооружений III,

IIIб, IVa

и V степени

огнестойкости. Эти расстояния не нормируются, если стена здания, обращенная в

сторону очистных сооружений, является противопожарной.

В составе производственного здания предприятия

допускается предусматривать помещения для размещения оборудования закрытого

типа (без открытой поверхности) для очистки:

сточных вод от мойки автомобилей и сточных вод,

содержащих моющие растворы, производительностью не более 30 л/с с удельным

содержанием уловленных нефтепродуктов не более 10 кг с 1 м2 водной

поверхности и общей площади закрытых резервуаров не более 120 м2;

краскосодержащих сточных вод;

кислотно-щелочных сточных вод;

сточных вод, содержащих механические примеси.

Самотечный трубопровод для отвода сточных вод от

постов мойки автомобилей должен быть уложен с уклоном 0,03, что необходимо

учитывать при определении расстояния от постов мойки до местных очистных

установок.

При размещении зданий на участке и компоновке

производственных подразделений в зданиях их ориентируют соответствующим образом