Типовая работа — Кристаллизаторы. Расчет кристаллизатора — файл n1.doc

приобрести

Типовая работа — Кристаллизаторы. Расчет кристаллизатора

скачать (430.5 kb.)

Доступные файлы (1):

- Смотрите также:

- Типовая технологическая карта (Документ)

- Курсовая работа — Расчет и конструирование элементов рабочей площадки. Балочная клетка. Чертеж А1 (Курсовая)

- Практическая работа №2 Расчет водопотребления и Участок (зона) ежедневного обслуживания (ЕО) автомобилей 4 Моторное отделение 5 (Документ)

- Практическая работа №1. Организация как основное звено экономики организационно-правовые формы предприятия Практическая работа №2 10 (Документ)

- Типовая технологическая карта (ттк) производство работ в охранной зоне воздушных линий электропередач (Документ)

- Аузяк А.Г. Информационное обеспечение систем управления. Лекция 1 (Документ)

- Дипломная работа — Технико-экономический расчет четырехвалкового каландра (Дипломная работа)

- Практическая работа — Расчет высоты дымовой трубы (Лабораторная работа)

- Курсовая работа — Расчет воздуховодов (Курсовая)

- Расчетно-графическая работа по спецкурсу ЖБК (Расчетно-графическая работа)

- Курсовая работа — расчет календарно-плановых нормотивов(ОНПЛ) (Курсовая)

- Курсовая работа Расчет тепло утилизационной установки (Документ)

n1.doc

Министерство Образования и Науки РК

Актюбинский Государственный Университет имени К. Жубанова

ФАКУЛЬТЕТ: ТФ

КАФЕДРА: Химическая технология

Типовая работа

На тему: «Кристаллизаторы. Расчет кристаллизатора»

Актобе 2010

Содержание

Введение……………………………………………………………………………3

- Общие сведения. Методы кристаллизации…………………………………5

- Аппараты для изогидрической кристаллизации………………………….11

2.1. Кристаллизаторы периодического действия…………………………11

2.2. Механические кристаллизаторы непрерывного действия…………..17

- Сравнение кристаллизаторов периодического действия с кристалли-заторами непрерывного действия…………………………………………….23

- Расчет кристаллизатора…………………………………………………….28

Список литературы………………………………………………………………

Введение

В химической промышленности, цветной металлургии и многих других отраслях народного хозяйства кристаллизация является широко распространенным методом выделения компонентов из растворов. В силу специфических особенностей растворимости отдельных веществ и различия их концентраций в исходных растворах всегда можно подобрать такие условия кристаллизации, при которых получается чистый продукт, а нежелательные примеси остаются в маточном растворе. Кристаллизация применяется при производстве солей и ряда других веществ, а также для получения твердых веществ в чистом виде путем их перекристаллизации (растворение с последующей кристаллизацией).

Особенно большое значение процесс кристаллизации имеет в технологии минеральных солей и удобрений, где часто он определяет качество готового продукта.

В зависимости от последующего применения кристаллических продуктов к ним предъявляются различные требования. Так, при производстве минеральных удобрений важна не столько химическая чистота получаемых веществ, сколько выделение крупнокристаллического и однородного по размеру зерен продукта. Такой продукт более удобен для внесения в почву, меньше слеживается при хранении на складах; его транспортирование и перегрузка связаны с минимальными потерями. При получении взрывчатых веществ и пиротехнических составов, наоборот, требуется мелкокристаллический продукт. В производстве химических реактивов, в химико-фармацевтической и кинофотопромышленности, в гальванотехнике, а также в некоторых других отраслях промышленности необходимо получение веществ высокой чистоты.

В промышленности используются кристаллизаторы, различающиеся как по методу создания пересыщения, так и по способу работы. Если вопрос о качестве продукта в каждом конкретном случае может быть решен однозначно, то выбор конструкции аппарата, предназначенного для получения такого продукта, представляет собой более сложную задачу.

Тема типовой работы – кристаллизаторы. Цель работы – ознакомление с конструкциями и принципом действия аппаратов для кристаллизации; выбор кристаллизатора, подходящего в производстве хлористого натрия; проведение общей сравнительной характеристики кристаллизаторов, а также проведение расчета кристаллизаторов.

1. Общие сведения. Методы кристаллизации

Кристаллизация представляет собой процесс выделения твердого растворенного вещества из его раствора (кристаллизация из раствора) или процесс выделения твердой фазы при затвердевании веществ, находящихся в расплавленном состоянии (кристаллизация из расплава). Кристаллизация применяется при производстве солей и ряда других веществ, а также для получения твердых веществ в чистом виде путем их перекристаллизации (растворение с последующей кристаллизацией).

Кристаллизация из растворов основана на ограниченной растворимости твердых веществ. Раствор, содержащий максимальное количество растворенного вещества в данном количестве растворителя при определенной температуре, называется насыщенным; если раствор содержит большее количество растворенного вещества, то он является пересыщенным; если же он содержит меньшее количество растворенного вещества, то называется ненасыщенным. Пересыщенные растворы неустойчивы: из них выделяется избыточное количество растворенного вещества, т. е. происходит процесс кристаллизации. После выделения кристаллов раствор становится насыщенным. Этот насыщенный раствор, полученный в результате выделения кристаллов, называется маточным раствором, или маточником. Отделение маточного раствора от кристаллов производится центрифугированием и другими методами, рассмотренными в главе 8. Ненасыщенные растворы сами по себе устойчивы, но при добавлении в такой раствор твердого вещества оно будет растворяться до тех пор, пока раствор не станет насыщенным. Твердое вещество находится в равновесии с насыщенным раствором.

Растворимость равна концентрации насыщенного раствора и зависит от температуры, а также от свойств растворяемого вещества и растворителя. Для большинства твердых веществ растворимость с повышением температуры возрастает, но для некоторых веществ она с повышением температуры уменьшается или имеет при определенной температуре максимальное значение. Процесс кристаллизации состоит из двух стадии — образования зародышей кристаллов и роста кристаллов. Образование зародышей может происходить путем самопроизвольной кристаллизации. При этом оба процесса (образование зародышей и рост кристаллов) протекают одновременно. Если скорость образования зародышей больше скорости их роста, получается большое количество мелких кристаллов. Если же скорость роста больше скорости образования зародышей, получается меньшее количество крупных кристаллов. Изменяя факторы, влияющие на скорость образования зародышей и скорость их роста, можно регулировать размеры кристаллов. Быстрое охлаждение, перемешивание раствора, высокая температура и низкий молекулярный вес кристаллов способствуют образованию зародышей и получению мелких кристаллов. Наоборот, медленное охлаждение, неподвижность раствора, низкая температура и высокий молекулярный вес способствуют процессу роста и получению крупных кристаллов.

Кристаллизация может быть ускорена внесением затравки – мелких частиц кристаллизующегося вещества, которые и являются зародышами кристаллов. В этом случае кристаллизация происходит в основном за счет роста внесенных в раствор затравочных кристаллов. Для получения крупных кристаллов число затравочных кристаллов должно быть невелико.

Размеры кристаллов имеют значение для последующей их обработки. Крупные кристаллы легче высушиваются, отстаиваются, отфильтровываются, промываются и удерживают меньше влаги при фильтровании и промывке. Мелкие кристаллы легче растворяются и обычно чище, чем крупные, так как последние часто содержат маточник с находящимися в нем примесями. Во избежание слеживания следует получать либо крупные кристаллы, либо мелкие кристаллы одинакового размера. Мелкие кристаллы разной величины, особенно кристаллическая пыль, способствуют слеживанию продукта.

Для осуществления процесса кристаллизации в растворе необходимо создать пересыщение. По способам его создания различают два основных метода кристаллизации:

- охлаждение горячих насыщенных растворов (изогидрическая кристаллизация);

- удаление части растворителя путем выпаривания (изотермическая кристаллизация).

Изогидрическая кристаллизация. Как уже отмечалось, растворимость большинства веществ уменьшается с понижением температуры. Поэтому при охлаждении горячих растворов возникает пересыщение, обусловливающее выделение кристаллов. Этот метод получил название изогидрической кристаллизации, поскольку при его осуществлении количество растворителя (например, воды) остается постоянным.

Изотермическая кристаллизация. Испарение части растворителя применяют для кристаллизации веществ, растворимость которых увеличивается или незначительно уменьшается с понижением температуры; т.к. выпаривание насыщенного раствора происходит при постоянной температуре его кипения, поэтому этот метод получил название изотермической кристаллизации.

Выбор того или иного метода кристаллизации зависит, в первую очередь, от характера изменения растворимости вещества при различной температуре. Для солей, растворимость которых резко уменьшается с понижением температуры, целесообразной является изогидрическая кристаллизация. В этом случае даже при сравнительно небольшом охлаждении раствора из него будет выделяться значительное количество соли. Именно изогидрической кристаллизацией получают большинство солей с резко выраженной прямой растворимостью ( NaNO3, K2Cr2O7, NH4Cl, CuSO4*5H2O и др.).

В тех случаях, когда растворимость соли почти не меняется при изменении температуры, кристаллизация охлаждением становится неэффективной, и применяется изотермическая кристаллизация.

Кристаллизация высаливанием. При добавлении к раствору вещества, понижающего растворимость выделяемой соли, можно вызвать пересыщение раствора и кристаллизацию. Подобный метод кристаллизации получил название высаливания.

Вещества, добавляемые в раствор, обычно имеют одинаковый ион с кристаллизуемой солью. Характерными примерами процессов высаливания являются: кристаллизация железного купороса из травильных растворов при добавлении в них концентрированной серной кислоты; высаливание NаС1 из рассолов за счет введения в них хлористого магния или хлористого кальция; получение безводного сульфата натрия добавлением к его растворам NаС1; высаливание попаренной солью хлористого бария из гидросульфидных щелоков и др.

Высаливающее вещество лучше вводить в раствор в виде насыщенного раствора, так как при добавлении твердого высаливателя на нем может осаждаться кристаллизующаяся соль, что вызовет замедление или даже прекращение растворения осадителя.

В некоторых случаях для выделения соли к раствору добавляют вещества, понижающие растворимость кристаллизуемой соли. Так, для высаливания сульфата натрия из водного раствора можно использовать аммиак, метиловый или этиловый спирты и др. Аналогично кристаллизуют железный купорос из травильных растворов при добавлении ацетона.

Введение органических растворителей в водные растворы неорганических солей увеличивает эффективность процесса кристаллизации, обеспечивая высокую степень извлечения соли из раствора и возможность получения продукта в чистом виде. Недостатком этого способа является сравнительно высокая стоимость органических растворителей, регенерация которых требует проведения дополнительных операций (например, ректификации и дистилляции) и связана с некоторой потерей реагента. В органической технологии для кристаллизации из органических растворителей в качестве высаливающей добавки часто используется вода, резко снижающая растворимость кристаллизуемых веществ.

Кристаллизация вымораживанием. В некоторых случаях кристалли-зацию проводят охлаждением растворов до температур ниже 0°С. Такой метод кристаллизации, называемый вымораживанием, используется преимущественно для выделения отдельных компонентов из естественных рассолов — рапы соляных озер и морских заливов. Иногда способ вымораживания используется для концентрирования растворов путем частичного удаления из них растворителя в виде льда. В этом случае кристаллизуется не соль, а растворитель — вода. Концентрируя морскую воду вымораживанием льда, получают 8%-ный рассол (по соли), который в дальнейшем используется для получения хлористого натрия.

Кристаллизация в результате химической реакции. Выделение кристаллической фазы из раствора можно осуществить за счет пересыщения, возникающего в результате химических реакций. Такой химический метод кристаллизации используется в аналитической практике, а также в ряде химических производств.

Все перечисленные методы кристаллизации могут быть, осуществлены как в периодическом, так и в непрерывном процессе. Непрерывная кристаллизация чаще применяется при производительности по раствору более 20 м3/ч. Однако она становится экономически выгодной уже при производстве 1000 кг кристаллического продукта в сутки, причем ее выгодность возрастает пропорционально увеличению масштабов производства.

В зависимости от способа перемешивания кристаллизационные процессы можно подразделить на кристаллизацию в спокойном состоянии, с умеренным перемешиванием (якорная или шнековая мешалка), с интенсивным перемешиванием (пропеллерная мешалка с диффузором), с принудительной циркуляцией маточного раствора или суспензии, барботажную кристаллизацию с воздушным перемешиванием или с перемешиванием каким-либо другим газом, кристаллизацию разбрызгиванием.

Общеизвестно, что при кристаллизации в спокойном состоянии образуются крупные кристаллы, которые, однако, не бывают правильными и содержат значительное количество маточного раствора. Крупнозернистый продукт получают также в классифицирующих кристаллизаторах с принудительной циркуляцией маточного раствора и в некоторых конструкциях кристаллизаторов с циркуляцией суспензии. Довольно крупные кристаллы получают и в механических кристаллизаторах. При кристаллизации же разбрызгиванием образуется очень мелкий порошкообразный продукт.

При барботажной кристаллизации гранулометрический состав выделяемого продукта может быть различным в зависимости от конкретных условий ведении процесса. Для описания кристаллизаторов, чаще всего применяющихся в химической промышленности, удобно воспользоваться их классификацией в зависимости от способа создания пересыщения в растворе. Это позволяет не только рассмотреть конструкции кристаллизаторов, но и проследить пути их усовершенствования.

2.Аппараты для изогидрической кристаллизации.

Растворимость большинства солей уменьшается с понижением температуры. Именно поэтому наибольшее распространение получила изогидрическая кристаллизация, т. е. выделение кристаллов при охлаждении горячих насыщенных растворов. В кристаллизаторах этого типа в результате испарения части растворителя может создаваться также дополнительное пересыщение.

Количество испаряющегося растворителя зависит от конструкции кристаллизатора и режима его работы. В одних случаях оно очень мало и его можно не учитывать (например, в барабанных кристаллизаторах с водяным охлаждением), в других случаях оно уже значительно (например, в качающихся кристаллизаторах) и может быть очень существенным (например, в башенных кристаллизаторах). Оно особенно велико в вакуум-кристаллизаторах, в связи с чем, они иногда рассматриваются как особый тип аппаратов.

Аппараты для изогидрической кристаллизации можно подразделить на кристаллизаторы периодического действия, кристаллизаторы непрерывного действия и вакуум-кристаллизаторы.

Выбор той или иной конструкции зависит от многих факторов: общей технологической схемы производства, физико-химических свойств раствора, требуемой производительности и др. Поэтому ни об одной из рассматриваемых ниже конструкций нельзя говорить как об универсальной, поскольку у каждой из них свои преимущества и свои недостатки и каждая из них имеет свою область применения.

2.1. Кристаллизаторы периодического действия

Эти аппараты имеют сравнительно небольшую производительность (от нескольких килограммов до нескольких десятков килограммов в час) и используются обычно в мелкомасштабных производствах или там, где процесс кристаллизации осуществляется от случая к случаю. Они хорошо вписываются в технологическую схему, включающую в себя аппараты периодического действия.

Стационарный кристаллизатор. Стационарный кристаллизатор, называемый так, поскольку раствор в нем не перемешивается, является устаревшим и крайне редко встречающимся аппаратом. Он представляет собой прямоугольный, иногда суженный книзу сосуд объемом от десятков и сотен литров до 5—10 л*3. В этот сосуд заливается горячий, еще ненасыщенный раствор (чтобы предупредить его кристаллизацию в трубопроводах), который затем охлаждается вследствие естественной теплоотдачи в окружающую среду – воздух, а также за счет частичного испарения растворителя с поверхности. После охлаждения раствора до 25—ЗО’С маточный раствор сливают, а выпавшие кристаллы собирают и выгружают вручную совками или лопатами.

Полученный продукт делится на два сорта. На вертикальных стенках вырастают более чистые кристаллы по сравнению с «донными», которые захватывают механические примеси, выпадающие из раствора на дно ящика. Чтобы получить большее количество сравнительно чистого продукта, а также облегчить его выгрузку, в кристаллизатор сверху подвешивают металлические стержни или ленты, па которых осаждается такой же чистый продукт, что и на вертикальных стенках.

Поскольку в стационарных кристаллизаторах раствор не перемешивается и охлаждается медленно, скорость образования центров кристаллизации невелика и возникающее пересыщение расходуется на рост сравнительно небольшого количества первоначально образованных зародышей. В результате получают продукт, состоящий из очень крупных кристаллов (до 3—5 см в поперечном сечении), прочно сросшихся между собой в друзы. Предварительный слив маточного раствора из аппарата и большой размер кристаллов делают в большинстве случаев ненужной фильтрацию, и продукт после промывания водой направляется в сушилку.

Стационарные кристаллизаторы обладают рядом существенных недостатков. Скорость кристаллизации в них чрезвычайно мала—для охлаждения раствора часто требуется несколько суток, что обусловлено малой величиной коэффициента теплоотдачи к воздуху и образованием на стенках аппарата толстых наростов соли. Исключительно тяжелой операцией является выгрузка кристаллов, производимая вручную. Кристаллы настолько прочно пристают к стенкам кристаллизатора, что для их удаления приходится применять молоток и зубило, а для больших аппаратов — даже ломы. Причем обслуживающему персоналу, иногда приходится проводить выгрузку химически активных и токсичных веществ.

Кроме того, получаемый продукт бывает загрязнен большим количеством маточного раствора, который в виде включений захватывается растущими кристаллами, перекрывается их гранями при образовании друз и не может быть удален промывкой.

В силу указанных недостатков стационарные кристаллизаторы в настоящее время применяются крайне редко. Сейчас эти аппараты почти полностью вытеснены кристаллизаторами, в которых процесс осуществляется при перемешивании раствора.

Кристаллизаторы с вертикальной мешалкой. Наиболее простыми механическими кристаллизаторами являются аппараты, выполненные в виде вертикальных цилиндрических сосудов с мешалкой и водяным охлаждением через рубашку или змеевик.

Кристаллизатор с водяной рубашкой изображен на рис.1. Горячий концентрированный раствор заливается в аппарат при непрерывно работающей мешалке 2. После заполнения кристаллизатора раствором в рубашку 3 подается пода и по мере охлаждения раствор кристаллизуется. По достижении конечной температуры 30—15°С (в зависимости от температуры охлаждающей воды) суспензию через разгрузочный штуцер 4 передают на центрифугу или фильтр для отделения кристаллов от маточного раствора.

Применение мешалки, которая значительно уменьшила или даже полностью устранила образование инкрустаций на стенках аппарата, сделало возможным использование водяного охлаждения, более интенсивного по сравнению с воздушным. Действительно, в спокойном растворе обрастание стенок толстым слоем соли с малым коэффициентом теплопроводности делает бесполезным водяное охлаждение.

Р

Перемешивание раствора и водяное охлаждение позволяют увеличить скорость кристаллизации в этих аппаратах в 8—15 раз по сравнению со стационарными кристаллизаторами.

Образование инкрустаций на теплопередающих поверхностях вызвано тем, что именно у стенки раствор имеет наименьшую температуру, а, следовательно, и максимальное пересыщение. К тому же наличие готовой поверхности уже само по себе облегчает процесс образования новой фазы. Однако, несмотря на сказанное практика промышленной эксплуатации кристаллизаторов, а также специальные исследования показали, что увеличение скорости движения раствора существенно уменьшает, а иногда и полностью устраняет образование инкрустаций. Это объясняется не только тем, что интенсивное перемешивание выравнивает температурное поле у стенок аппарата и в объеме раствора, а тем, что оно стимулирует возникновение новых зародышей не в спокойном пристенном слое, а в участках наиболее интенсивного движения, т. е. в основной массе раствора.

Вещества различаются по способности образовывать кристаллы на теплопередающих поверхностях. В ряде случаев недостаточно одного перемешивания раствора для устранения инкрустаций, поэтому в конструкции аппарата следует предусмотреть механическую очистку стенок от осадка. С этой целью либо устанавливается якорная мешалка с очень небольшим зазором между лопастями и стенками аппарата, либо для предупреждения заклинивания лопасти мешалки снабжают металлическими щитками, либо вертикальные лопасти мешалки заменяют цепями, которые при вращении прижимаются центробежной силой к стенкам.

Вообще же следует заметить, что для кристаллизаторов периодического действия образование инкрустаций не представляет особенно больших эксплуатационных неудобств, поскольку эти пристенные осадки (небольшие в механических кристаллизаторах) при заполнении аппарата горячим, несколько ненасыщенным раствором полностью растворяются.

Предупреждение образования инкрустаций на теплопередающих поверхностях способствует ускорению охлаждения и устраняет необходимость ручной выгрузки кристаллов, которые образуются и растут в объеме раствора во взвешенном состоянии и легко удаляются вместе с ним из аппарата.

Сочетание интенсивного охлаждения раствора и перемешивания стимулирует образование центров кристаллизации. В результате в механических кристаллизаторах образуются относительно мелкие (1 мм и менее), по более однородные кристаллы по сравнению с продуктами из стационарных кристаллизаторов. Эти кристаллы, растущие во взвешенном состоянии в условиях равномерного смывания раствором всех гранен, захватывают меньшее количество маточного раствора и вырастают более чистыми по своему химическому составу, чем крупные кристаллы из стационарных кристаллизаторов.

Чтобы избежать возникновения слишком большого числа центров кристаллизации и увеличить тем самым размер получаемых кристаллов, охлаждающую воду в рубашку обычно подают не сразу после заполнения кристаллизатора горячим раствором, а лишь спустя некоторое время после образования первичных зародышей, выполняющих в дальнейшем роль затравки.

Целесообразно также регулировать расход охлаждающей воды, увеличивая его с течением времени и оставляя при этом примерно постоянной разность температур между охлаждающей поверхностью и раствором (желательно, чтобы она не превышала 8 —10о С). Введение начальной выдержки горячего раствора и регулирование его охлаждения особенно важны для уменьшения инкрустаций на теплопередающих поверхностях.

Кристаллизатор с охлаждающим змеевиком (рис. 2) состоит из корпуса 1, быстроходной пропеллерной мешалки 2 и охлаждающего змеевика 3, который может быть одинарным, двойным или тройным.

В таких аппаратах можно развить значительно большую теплопередающую поверхность па единицу объема раствора, они имеют и более высокие коэффициенты теплопередачи вследствие увеличения скорости движения охлаждающей среды в змеевиках. Однако, несмотря на эти очевидные преимущества аппараты со змеевиками применяются значительно реже, чем кристаллизаторы, снабженные рубашками. Это объясняется тем, что в процессе кристаллизации стремятся не столько интенсифицировать сам процесс, сколько получить продукт определенного гранулометрического состава. Следует также отмстить, что змеевики в большей степени подвержены инкрустациям, удаление которых в ходе процесса более затруднительно.

Рис.2. Кристаллизатор с мешалкой и охлаждающими змеевиками:

1 — корпус аппарата; 2 — пропеллерная мешалка; 53— охлаждающий змеевик.

2.2. Механические кристаллизаторы непрерывного действия

Размешивание раствора наряду с поддержанием кристаллов во взвешенном состоянии и возможностью их непрерывного отвода из аппарата с маточным раствором позволяет перейти от периодической кристаллизации к непрерывной.

Кристаллизаторы непрерывного действия обладают значительной производительностью (от нескольких сот до нескольких тысяч килограммов в час готового продукта) и обычно используются в крупнотоннажных производствах.

Качающийся кристаллизатор. Аппарат этого типа (рис. 3), называемый также «люлькой», представляет собой длинное и неглубокое металлическое корыто 1, на котором закреплены круглые или полукруглые бандажи 2, установленные на опорные ролики 3. Кристаллизатор имеет небольшой наклон вдоль продольной оси и с помощью специального привода (на рисунке не показан) может качаться на опорных роликах, совершая медленные маятниковые движения.

Горячий раствор подается с одного конца кристаллизатора и, непрерывно протекая вдоль него, отводится с другого через специальное отверстие. Раствор охлаждается за счет теплоотдачи и окружающий воздух, а также в результате частичного испарения растворителя через открытую поверхность аппарата.

Отношение длины корыта к его диаметру составляет обычно 10 : 1. Длина стандартных аппаратов 15 м, ширина — 1,5 м, мощность привода — около 1 квт.

Медленное охлаждение раствора при слабом движении резко снижает скорость образования зародышей и позволяет получать очень крупные кристаллы размером от 3—5 до 10—25 мм. Этому способствуют также устанавливаемые на дне корыта в шахматном порядке невысокие поперечные перегородки, которые препятствуют продольному смешению раствора и увеличивают истинное время пребывания материала в аппарате. Считают, что скорость движения кристаллов вдоль корыта составляет 0,1—0,2 скорости движения маточного раствора, поэтому каждый кристалл за время пребывания в аппарате многократно омывается свежим раствором.

Продвигаясь по дну корыта, кристаллы не могут срастаться между собой (как это происходит в стационарных кристаллизаторах) и вырастают не только крупными, но и правильной формы. Поскольку скорость движения раствора невелика и в аппарате отсутствуют вращающиеся части, полностью устраняется механическое истирание кристаллов и образование тонкодисперсных фракций. Вследствие медленного воздушного охлаждения, а также того, что движущийся раствор содержит большое количество растущих кристаллов, инкрустации на стенках аппарата не образуются.

Рис. 3. Качающийся кристаллизатор:

1 – корыто; 2 – бандажи; 3 – опорные ролики.

Качающиеся кристаллизаторы наряду с преимуществами — возможностью получения крупных и хорошо ограненных кристаллов, резким уменьшением или даже полным предупреждением инкрустаций — имеют и ряд недостатков. Пары, удаляемые из кристаллизатора, попадают непосредственно в цех, увлажняя и загрязняя атмосферу. Производительность таких кристаллизаторов невелика — 100—150 кг/ч кристаллического продукта, что обусловлено низким значением общего коэффициента теплопередачи К = 6 – 12 вт/ (м2 * град).

Для интенсификации испарительного охлаждения над раствором иногда продувают воздух, однако это лишь незначительно ускоряет процесс.

Шнековые кристаллизаторы. Из аппаратов этого типа наибольшее распространение получили две конструкции — с ленточной мешалкой и со шнеком.

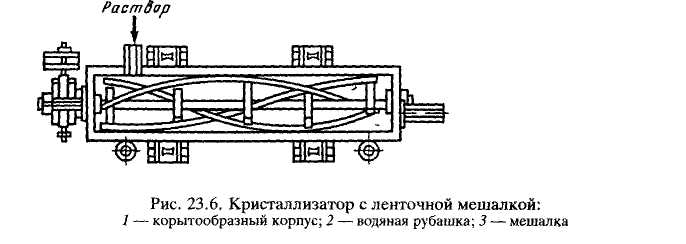

Кристаллизатор с ленточной мешалкой (рис. 4) состоит из горизонтально расположенного корыта с полуцилиндрическим днищем, которое снаружи имеет водяную рубашку 2, а внутри — тихоходную ленточную мешалку 3 (0,5—1,0 рад/сек), изготовленную из трех расположенных по спирали металлических лент и приводимую во вращение червячной передачей 4. Горячий концентрированный раствор по штуцеру 5 подается на один конец корыта и, постепенно охлаждаясь, проходит вдоль аппарата к сливному штуцеру 6. В этом же направлении при помощи мешалки проталкиваются и выпавшие кристаллы.

Для облегчения выгрузки кристаллического продукта на конце вала закрепляется специальная лопастная мешалка, которая хорошо перемешивает суспензию и обеспечивает ее однородный состав при сливе через штуцер 6. Охлаждающая вода в рубашку поступает через штуцер 7 и движется противотоком раствору к выходному штуцеру 8. При таком систематическом продвижении раствора без продольного смешения по длине кристаллизатора обеспечивается достаточно высокая разность температур между раствором и охлаждающей водой.

Вода в зависимости от условий производства корыто может быть закрытым или открытым. В последнем случае скорость кристаллизации несколько выше за счет частичного испарения растворителя.

Ленточная мешалка не только перемещает кристаллы вдоль аппарата, но и поддерживает их во взвешенном состоянии, способствуя образованию хорошо сформированных и сравнительно однородных по размеру кристаллов. Однако вследствие резкого охлаждения раствора через стенку и небольшой скорости перемешивания в этом кристаллизаторе не устраняется возможность образования инкрустаций. Повышение же числа оборотов мешалки приведет лишь к выплескиванию суспензии из кристаллизатора и к смешиванию раствора вдоль аппарата.

Установка лопастей мешалки в непосредственном соприкосновении со стенками кристаллизатора нежелательна, так как это может вызвать заклинивание мешалки, механическое истирание кристаллов и загрязнение их и маточного раствора инородными частицами. Поэтому при кристаллизации сильно инкрустирующих солей кристаллизаторы приходится периодически останавливать для промывки.

Ширина корыта шнековых кристаллизаторов составляет обычно 600 мм. Аппарат собирается из отдельных элементов (но не более четырех) длиной 3 м. Переход охлаждающей воды из одной секции в другую осуществляется через соединительные патрубки 9, что предупреждает вредное смешение воды вдоль всей рубашки. Если требуется еще большая производительность, то устанавливается несколько четырехсекционных кристаллизаторов длиной по 12 м. Для экономии производственной площади кристаллизаторы обычно монтируются друг над другом, что одновременно обеспечивает движение раствора самотеком из аппарата в аппарат.

Применение водяного охлаждения позволяет значительно интенсифицировать процесс кристаллизации. Средние значения коэффициентов теплопередачи колеблются в зависимости от содержания кристаллов в суспензии и вязкости растворов от 60 до 150 вт/(м2 *град), в этом случае производительность аппаратов составляет до 1200—1600 кг/ч кристаллов. Средний размер зерна в продукте обычно не превышает 0,4—0,6 мм.

Высокая производительность кристаллизаторов со спиральными мешалками, простота их устройства и обслуживания обусловили их значительное распространение в химической промышленности.

Кристаллизатор со шнеком отличается от ранее описанного лишь формой мешалки, выполненной из стальной ленты в виде бесконечного винта — шнека. Для получения крупнокристаллического продукта в шнековых кристаллизаторах иногда используется воздушное охлаждение, т. е. они выполняются без водяной рубашки и открытого типа для ускорения охлаждения. Переход к воздушному охлаждению, разумеется, резко снижает производительность аппарата.

Башенный кристаллизатор является аппаратом с воздушным охлаждением. Он представляет собой (рис. 4) градирню — деревянную открытую башню-шахту 1, высота которой может достигать 25—30 м при площади сечения 20х20 м. Горячий раствор, подлежащий кристаллизации, разбрызгивается внутри башни специальными распылителями 2. Проходя через градирню, мельчайшие капельки раствора быстро охлаждаются вследствие теплоотдачи и частичного испарения растворителя с поверхности капель. Образовавшиеся кристаллы вместе о маточным раствором собираются в нижней части шахты и самотеком теком или при помощи насосов направляются на фильтрацию, фугование или отстаивание.

Производительность таких кристаллизаторов-градирен очень велика и в отдельных случаях достигает нескольких сотен кубических метров раствора в час.

Так как раствор в этих аппаратах кристаллизуется «на лету» в падающих каплях, то возможность инкрустации исключается.

Основным недостатком башенных кристаллизаторов является образование чрезвычайно мелкокристаллического продукта в результате большой скорости охлаждения каждой капли. Этим и объясняется их очень ограниченное применение.

3.Сравнение кристаллизаторов периодического действия с кристаллизаторами непрерывного действия

Периодическая кристаллизация может осуществляться в аппаратах практически любой производительности, начиная с лабораторных химических стаканов и кончая огромными солевыми бассейнами, в которых кристаллизуется поваренная соль или сода вследствие естественного испарения раствора. Периодическая кристаллизация обычно используется в тонкой химической и химико-фармацевтической технологии при производительности установки от 1 до 100 т готового продукта в неделю.

Процессы непрерывной кристаллизации фактически не имеют верхнего предела производительности, так как в зависимости от условий может быть установлено сколько угодно одиночных аппаратов непрерывного действия и максимального размера. Верхний предел производительности одного аппарата по кристаллическому продукту 100—300 т в сутки в зависимости от физико-химических свойств кристаллизуемого вещества. Нижний предел производительности кристаллизатора непрерывного действия составляет примерно 50 кг/ч для кристаллов небольшой плотности и до 200 кг/ч для кристаллов высокой плотности. Этот предел обусловлен возможностью непрерывного вывода кристаллической суспензии по трубе приемлемого размера, обеспечивающей такую скорость движения суспензии, при которой кристаллы находятся во взвешенном состоянии. Следует учитывать также, что объемы пересыщенных растворов (например, фильтрата), а также скорости их движения становятся настолько небольшими, что, несмотря на изоляцию и использование тепловых рубашек, в трубопроводах происходит кристаллизация.

Кристаллизационное оборудование периодического действия, а также наиболее простые кристаллизаторы непрерывного действия изготовляются стандартного размера в расчете на определенную производительность. Чтобы приспособить оборудование для определенных целей, следует лишь незначительно изменить конструкцию отдельных деталей.

В тех случаях, когда предусматривается контроль за образованием зародышей и скоростью их роста, а также при предъявлении жестких требований к чистоте, размеру и однородности кристаллов в продукте, проектируются специальные кристаллизаторы.

В ряде случаев установки непрерывного действия, рассчитанные на очень большую производительность и эффективно работающие в этих условиях, могут оказаться экономически неоправданными при проектировании их на малую производительность. Стоимость затрат на проведение лабораторных опытов с целью получения основных физических данных, необходимых для технологических расчетов и для разработки конструкции кристаллизатора, фактически одинакова, независимо от того, будет ли производительность аппарата 500 или 5000кг/ч. Точно так же стоимость эксплуатации машин при изготовлении стандартных деталей (например, сферических днищ) практически не меняется для аппаратов различного размера. Следовательно, пег универсальной формулы для пересчета капитальных затрат с крупных установок на малогабаритные. Капитальные затраты на 1 т готового продукта изменяются обратно пропорционально производительности, эксплуатационные же расходы, составляющие для установки 100 т/сутки примерно 8—10% общих расходов, для установки производительностью 5 т/сутки могут возрасти до 30—40%.

Кристаллизаторы периодического действия обычно просты по конструкции. Однако такое кажущееся уменьшение капитальных затрат сводится на нет необходимостью устанавливать более крупные аппараты для обеспечения той же производительности, что и в непрерывном процессе.

Под термином «кристаллизатор непрерывного действия» подразумевается аппарат, который может работать непрерывно без опорожнения или остановок в течение 200—2000ч. Ни один кристаллизатор не может работать неограниченно долго, рано или поздно в каком-либо месте аппарата образуются кристаллические осадки. Период непрерывной работы зависит от свойств кристаллизуемого вещества, конструкции аппарата, метода создания пересыщения и квалификации обслуживающего персонала. Можно считать, что продолжительность работы хорошего кристаллизатора непрерывного действия составляет 8000— 8300 ч!год, т. е. коэффициент его использования 90—95%. Продолжительность простоя кристаллизаторов периодического действия колеблется в широких пределах; эффективность их использования изменяется от 60 до 90%.

При непрерывном процессе затраты материала и труда на его переработку наиболее эффективны.

Наиболее существенно оба процесса отличаются качеством готового продукта и стоимостью технологических операций, следующих за кристаллизацией. Периодический процесс, если не применять тщательного технологического и аналитического контроля, фактически нельзя воспроизвести точно в каждом отдельном цикле. Чистота и размер кристаллов, полученных в одном из них, могут быть совершенно различны, чем в других циклах; последующая обработка продукта будет связана с дополнительными трудностями при отделении кристаллов от маточного раствора и последующей их сушке. Возможно получение нестандартного продукта, который затем необходимо перерабатывать. При непрерывной кристаллизации, как и в любом другом непрерывном процессе, устанавливается равновесие между приходом и расходом энергии и вещества. Если условия процесса на входе в аппарат и на выходе из него поддерживаются постоянными, то на протяжении всего рабочего цикла постоянными остаются и условия внутри аппарата, а также качество продукта. Процесс непрерывной регулируемой кристаллизации обладает всеми достоинствами непрерывного процесса. Сама же конструкция аппарата позволяет эксплуатировать его при различных режимах. Это создает гибкость в работе установки; размер кристаллов в готовом продукте и его чистота могут быть выбраны или изменены по мере необходимости.

В процессе периодической кристаллизации раствор может затравливаться самопроизвольно или искусственно. Затравка оказывает большое влияние на гранулометрический состав кристаллов в готовом продукте и на их средний размер.

При непрерывной кристаллизации самозатравливание заключается в непрерывном образовании новых зародышей с такой скоростью, с какой также непрерывно отводятся готовые кристаллы. Если количество образующихся зародышей превышает количество готовых кристаллов, их средний размер постепенно уменьшается, и наоборот. Если новые зародыши образуются в недостаточном количестве, пересыщение увеличится до такого уровня, при котором начнется произвольное образование дополнительных центров кристаллизации.

Таблица 1. Сравнительная характеристика кристаллизаторов

| Название

кристаллизатора |

По принципу действия | Способ перемешивания | Образующиеся кристаллы | Преимущест-ва | Недостатки |

| Стационарный

кристаллизатор |

Периодичес-кого действия |

Кристаллизация в спокойном состоянии | Крупные (до 3-5см), плотно сросшиеся между собой в друзды | Прост в эксплуатации | Маленькая скорость кристаллиза-ции, образо-вание нарос-тов на стен-ках аппарата, продукт заг-рязнен ма-точным раствором |

| Кристаллизатор с водяной рубашкой | Кристаллизация

с умеренным перемешиванием |

Мелкие (1мм и менее), одно-родные по размеру | Меньшая степень образования инкрустаций | Вероятность возникнове-ния несколь-ких центров кристаллиза-ции | |

| Кристаллизатор с охлаждающим змеевиком | Кристаллизация

с интенсивным перемешиванием |

Средние, неоднородные | Большая скорость кристализа-ции | Затруднена очистка змее-виков от осевших кристаллов | |

| Качающийся кристаллизатор | Непрерывно- го действия | Кристаллизация

с умеренным перемешиванием |

Крупные (до 6-12мм), правильной формы | Инкрустация на стенках почти не образуется | Пары,удаляе-мые из крис-таллизатора увлажняют и загрязняют атмосферу |

| Шнековый кристаллизатор | Кристаллизация

с умеренным перемешиванием |

Мелкие (0,4-0,6мм), одно-родные по размеру | Простата обслужива-ния и устройства | Вероятность заклинива-ния шнека | |

| Башенный кристаллизатор | Кристаллизация

разбрызгиванием |

Мелкие, порошкообраз-ные | Возможность инкрустации исключается | Образование чрезвычайно мелкокрис-таллического продукта |

4.Расчет кристаллизатора

Расчет непрерывно действующего шнекового кристаллизатора с водяным охлаждением (ширина корыта 600мм).

Кристаллизуется 24% водный раствор NaCl, охлаждаемый от 30оС до 150С, выпадающая соль имеет состав NaCl*2H2O. Производительность аппарата по соли 0,139 кг/с (500кг/ч). Следует определить необходимую поверхность F и расход охлаждающей воды Gв, если общий коэффициент теплопередачи К = 150 вт/(м2 *град). В расчете нужно учесть, что через открытую поверхность кристаллизатора испаряется 0,8% (от общего количества раствора) воды.

Растворимость NaCl при 15оС составляет 7 частей безводной соли на 100частей воды. Средняя теплоемкость раствора в интервале температур 30 – 15оС равна 3,83кДж/кг*К, скрытая теплота кристаллизации q=84,5 кДж/кг. Охлаждающая вода поступает в рубашку при температуре 5 оС и нагревается в кристаллизаторе до 10оС.

Концентрация соли в маточном растворе (в масс. долях) составляет

Молекулярный вес NaCl равен 59,5, а NaCl*2H2O – 94,5, следовательно,

- Определяем количество кристаллизирующегося раствора при заданной производительности. Для этого воспользуемся уравнением [5] в виде:

2. Из теплового баланса [5] определяем количество отводимого тепла :

Q = 0,44 * 3,83( 30 – 15) + 0,546 * 84,5 + 0,008 *0,44*2442,25 = 62,82 кВт,

где 2442,25 кДж/кг – теплота парообразования воды при средней температуре (30+15) : 2 = 22,5оС.

- Величину ? t определяем по уравнению:

- По уравнению [5] находим поверхность теплопередачи:

- Для шнековых кристаллизаторов с шириной корыта 600 мм на 1 м длины аппарата теплопередающая поверхность составляет 0,9м2 [3]. Требуемая длина кристаллизатора в этом случае будет равна:

Таким образом, для обеспечения заданной производительности потребуется 3 шнековых кристаллизатора, каждый из них длиной 12м, собирается из четырех секций ( по 3м).

- Расход охлаждающей воды составляет:

.

Список литературы

- Бэмфорт А.В. Промышленная кристаллизация. Пер. с англ. Матусевич Л.Н. – М. «Химия», 1969, 240с.

- Гельперин Н.И., Носов Г.А. Основы техники фракционной кристаллизации. – М. «Химия», 1986, 304с.

- Матусевич Л.Н. Кристаллизация из растворов в химической промышленности. – М. «Химия», 1968, 304с.

- Нывлт Я. Кристаллизация из растворов. Пер. с словацкого Постникова В.А. – М. «Химия», 1974, 152с.

- Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. 10-е изд., пер. и доп. Л.: Химия, 1987. 576с.

Кристаллизаторы

по принципу действия делятся на аппараты

периодического и непрерывного действия

с отгонкой части растворителя и с

охлаждением раствора. кристаллизация

с частичной отгонкой воды осуществляется

в вакуум-аппаратах.

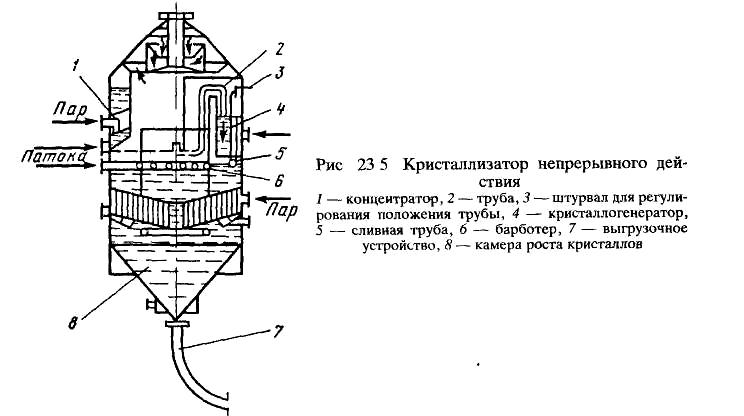

Кристаллизаторы

непрерывного действия состоят

из концентратора, кристаллогенератора

и камеры роста кристаллов. Конструкция

аппарата должна обеспечивать интенсивную

циркуляцию, препятствующую осаждению

кристаллов в аппарате, улучшающую

теплопередачу и обеспечивающую получение

равномерных по величине кристаллов.

Ниже

представлен вакуумный кристаллизатор

непрерывного действия, применяемый

в сахарном производстве. Концентратор

и кристаллогенератор выполнены в виде

кольцевых сегментов с трубчатой

поверхностью нагрева. Концентратор

герметически отделен от других узлов

аппарата, что позволяет создавать в нем

избыточное давление, не зависимое от

давления в других частях аппарата.

Кристаллоератор верхней открытой частью

соединен с надутфельным пространством

камеры роста кристаллов. Камера роста

кристаллов выполнена в виде цилиндра,

снабженного типовой поверхностью

нагрева. При помощи цилиндрической и

радиальных перегородок она разделена

на четыре секции.

Простейшие

кристаллизаторы периодического действия

—

вертикальные цилиндрические аппараты

со змеевиками и механическими

мешалками. Процесс кристаллизации в

них ведется одновременно с охлаждением

раствора.

В

пищевой технологии применяют в основном

два типа кристаллизаторов: корытного

типа и вращающиеся барабанные.

На

рис. 23.6 показан кристаллизатор корытного

типа с ленточной мешалкой. Вместо

ленточной мешалки может использоваться

шнековая мешалка, которая выполнена

в виде бесконечного винта. Средний

размер кристаллов в таких кристаллизаторах

не превышает 0,5…0,6 мм.

К

ристаллизаторы

корытного типа довольно широко

распространены в промышленности Они

просты в обслуживании и надежны в работе.

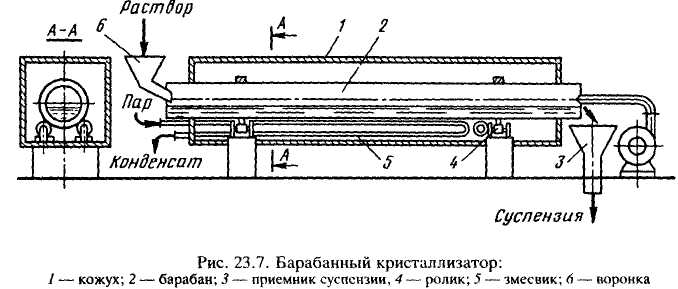

Барабанные

кристаллизаторы бывают с водяным и

воздушным охлаждением. При воздушном

охлаждении кристаллы получаются более

крупными из-за низкого коэффициента

теплоотдачи от раствора к воздуху,

но при этом производительность

кристаллизатора значительно ниже,

чем при водяном охлаждении.

Барабанный

кристаллизатор представляет собой

вращающийся цилиндрический барабан,

наклоненный по ходу раствора к горизонту

(рис. 23.7). Раствор поступает с верхнего

конца барабана, а кристаллы выгружаются

с нижнего конца При вращении барабана

кристаллизатора раствор смачивает

стенки, увеличивая тем самым площадь

поверхности испарения воды.

29.Перемешивание. Способы перемешивания в жидкой среде.

Для

перемешивания жидких сред используют

несколько способов: пневматический,

циркуляционный, статический и механический

с помощью мешалок.

Пневматическое

перемешивание осуществляют

с помощью сжатого газа (в большинстве

случаев воздуха), пропускаемого через

слой перемешиваемой жидкости. Для

равномерного распределения газа в слое

жидкости газ подается в смеситель через

барботер. Барботер представляет собой

ряд перфорированных труб, расположенных

у днища смесителя по окружности или

спирали.

В

ряде случаев перемешивание осуществляется

с помощью эжекторов.

Интенсивность

перемешивания определяется количеством

газа, пропускаемого в единицу времени

через единицу свободной поверхности

жидкости в смесителе.

Циркуляционное

перемешивание осуществляют

с помощью насоса, перекачивающего

жидкость по замкнутой системе смеситель

— насос — смеситель.

В

ряде случаев вместо насосов могут

применяться паровые эжекторы.

Статическое

смешивание жидкостей

невысокой вязкости, а также газа с

жидкостью осуществляется в статических

смесителях за счет кинетической энергии

жидкостей или газов.

Статические

смесители устанавливают в трубопроводах

перед реактором или другой аппаратурой

или непосредственно в реакционном

аппарате.

Простейшими

статическими смесителями являются

устройства с винтовыми вставками

различной конструкции.Статические

смесители используют также при получении

эмульсий.

Механическое

перемешивание используют

для интенсификации гидромеханических

процессов (диспергирования), тепло- и

массооб-менных, биохимических процессов

в системах жидкость — жидкость, газ

— жидкость и газ — жидкость — твердое

тело. Осуществляют его с помощью

различных перемешивающих устройств —

мешалок. Мешалка представляет собой

комбинацию лопастей, насаженных на

вращающийся вал.

Все

перемешивающие устройства, применяемые

в пищевых производствах, можно разделить

на две группы: в первую группу входят

лопастные, турбинные и пропеллерные,

во вторую — специальные — винтовые,

шнековые, ленточные, рамные, ножевые и

другие,

служащие для перемешивания пластичных

и сыпучих масс.

Лопастные

(рис. 11.2, а,

б),

ленточные, якорные и шнековые мешалки

относятся к тихоходным: частота их

вращения составляет 30…90 мин~г,

окружная скорость на конце лопасти для

вязких жидкостей — 2.. .3 м/с.

Преимущества

лопастных мешалок — простота устройства

и невысокая стоимость.

Якорные

мешалки имеют форму днища аппарата. Их

применяют при перемешивании вязких

сред. Эти мешалки при перемешивании

очищают стенки и дно смесителя от

налипающих загрязнений.

Шнековые

мешалки имеют форму винта и применяются,

как и ленточные, для перемешивания

вязких сред.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

1. Нуклеация

Достижение стабильной первичной нуклеации и подавление образования вторичных активных центров.

2. Рост

Преобладание роста над нуклеацией для получения более крупных кристаллов.

3. Образование новой жидкой фазы

Изучение фазовой диаграммы для поиска условий, исключающих этот неблагоприятный процесс.

4. Агломерация

Подавление агломерации за счет выбора растворителя и регулирования параметров.

5. Разрушение

Устранение нежелательного разрушения агломератов, регулирование мокрого размола.

6. Введение затравки

Оптимизация процедуры введения затравки для получения частиц с требуемыми свойствами.

7. Полиморфные превращения

Изучение фазовой диаграммы для определения благоприятных условий формирования дисперсии.

МАШИНОСТРОЕНИЕ

ВЫПАРНЫЕ КРИСТАЛЛИЗАТОРЫ

В выпарных кристаллизаторах пересыщение раствора достигается за счет частичной отгонки растворителя [4, 42, 47, 66]. Такие аппараты применяют для кристаллизации веществ, растворимость которых мало зависит от температуры, а также для вещее г в, обладающих обратной растворимостью [42]. По конструкции выпарные кристаллизаторы напоминают обычные выпарные аппараты, дополненные узлом вывода кристаллической суспензии. Они могут иметь внутреннюю или выносную греющую камеру.

По принципу организации потоков все выпарные кристаллизаторы можно разделить на гри группы: кристаллизаторы с естественной или принудительной циркуляцией раствора (суспензии) и аппараты со взвешенным слоем.

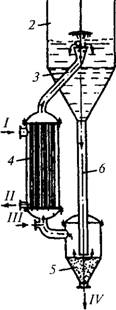

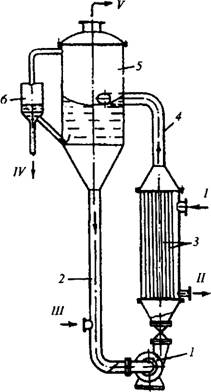

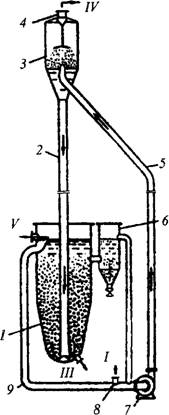

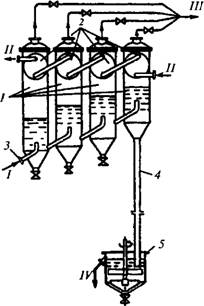

Конструкции выпарных кристаллизаторов. Выпарной кристаллизатор с естественной циркуляцией маточного раствора снабжен выносной нагревательной камерой 4 и солесборником 5 (рис. 5.3.14). Нагревательная камера 4 и сепаратор 2 соединены между собой циркуляционными трубами 3 и 6. В греющих трубках раствор испытывает дополнительное давление столба жидкости, находящейся в «подъемной» трубе 3, поэтому интенсивное парообразование начинается лишь при переходе перегретого раствора по трубе 3 в сепаратор.

В сепараторе происходит разделение парожидкостной смеси: соковый (вторичный) пар отводится через штуцер /, а суспензия, состоящая из маточного раствора и кристаллов, по трубе 6 поступает в солесборник 5. В конической части солесборника кристаллы осаждаются и периодически или непрерывно в виде сгущенной суспензии отводятся на центрифугирование. Маточный раствор с мелкими кристаллами из солесборника возвращается в нагревательную камеру, многократно циркулируя по контуру аппарата.

Довольно большой объем раствора в сепараторе способствует более полному снятию пересыщения и уменьшает вероятность образования инкрустации в циркуляционной трубе 6.

Благодаря наличию солесборника из аппарата можно отводить довольно концентрированную суспензию. Однако при этом уменьшается содержание кристаллов в циркулирующей суспензии, а следовательно, возрастает опасность их образования на стенках аппарата. По-

Рис. 5.3.14. Схема выпарного аппарата с выносной нагревательной камерой и солесборником:

/- пар; II — конденсат; III — раствор, IV — суспензия; V — соковый пар

Этому очень часто из циркуляционного контура исключают солесборник, что способствует увеличению концентрации кристаллов в суспензии и скорости снятия возникающего в растворе пересыщения.

Длина труб в выпарных кристаллизаторах с выносными греющими камерами обычно составляет 3…6 м. Их диаметр должен быть не менее 50 мм [42]. Скорость циркуляции раствора в трубках 1…2 м/с, при этом коэффициент теплопередачи в кристаллизаторах составляет 900… 1400 Вт/(м2-°С).

Для того чтобы избежать инкрустации стенок сепаратора, их часто полируют или производят их орошение небольшим количеством конденсата [42].

Общим недостатком выпарных аппаратов с естественной циркуляцией является сравнительно небольшая скорость движения жидкости в трубках греющей камеры, что не всегда может предупредить образование инкрустаций. Кроме того, скорость циркуляции в большой степени зависит от стабильности параметров греющего пара и его подачи. Для поддержания возможно больших ее значений требуется значительная разность температур между греющим паром и раствором (до 20…25 °С), что не позволяет варьировать тепловую нагрузку аппарата в сторону ее уменьшения для получения более крупнокристаллического продукта.

В выпарных аппаратах с принудительной циркуляцией раствора увеличение скорости циркуляции раствора уменьшает вероятность образования в нем инкрустаций и повышает надежность его работы. Принудительная циркуляция в выпарных аппаратах создается специальными насосами, которые помещают снаружи или внутри аппарата и могут обеспечивать любую заданную скорость движения раствора.

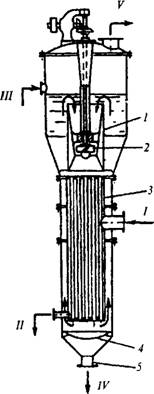

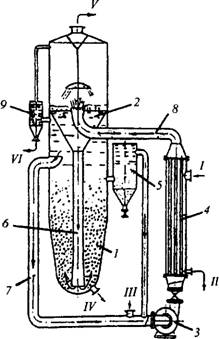

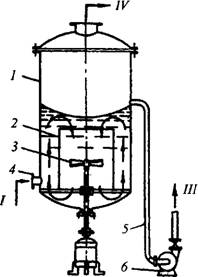

В аппаратах небольших размеров для создания циркуляции могут быть использованы быстроходные пропеллерные мешалки. В выпарном кристаллизаторе с подвесной греющей камерой циркуляция осуществляется при помощи пропеллерного насоса 2, установленного над нагревательной камерой 3 (рис. 5.3.15). Для создания равномерного потока суспензии и уменьшения гидравлического сопротивления насос снабжен направляющим патрубком /, а под нагревательной камерой расположена отражательная перегородка 4. Образующиеся кристаллы циркулируют по контуру аппарата и отводятся вместе с маточным раствором через штуцер 5.

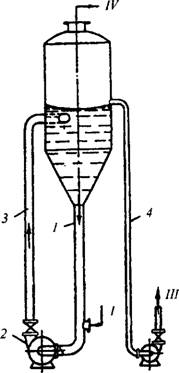

Более простым и надежным в эксплуатации является аппарат с выносной нагревательной камерой, для циркуляции раствора в котором используется насос 7, установленный вне аппарата (рис. 5.3.16). Питающий раствор, подаваемый в обратную трубу 2, смешивается с большим количеством циркулирующего маточного раствора, после чего подается в нагревательную камеру 3. Небольшая величина перегрева жидкости, а также наличие подъемной трубы 4 устраняют закипание раствора в греющих трубках; оно переносится в верхнюю часть трубы 4 и сепаратор 5. Для предупреждения отложений соли подъемную трубу иногда помещают на 1… 1,5 м ниже уровня раствора. В этом случае парообразование происходит в основном в сепараторе.

Суспензию отводят через фонарь б, позволяющий поддерживать постоянный уровень раствора в сепараторе. Наличие выносной нагревательной камеры, помимо эксплуатационных преимуществ (свободного доступа для осмотра и ремонта), позволяет осуществить тангенциальный (безударный) ввод парожидкост — ной смеси в сепаратор, что улучшает сепарацию пара от капелек раствора.

Оптимальная скорость циркуляции раствора по греющим трубкам 2…3 м/с. При меньших скоростях возможно отложение соли на теплопередающей поверхности. Увеличение скорости циркуляции не экономично ввиду резкого возрастания гидравлического сопротивления контура, а следовательно, расхода энергии на привод насоса. К тому же при скорости раствора свыше 3…3,5 м/с становится заметным механическое истирание кристаллов.

Рис. 5.3.15. Схема выпарного кристаллизатора с принудительной циркуляцией и подвесной нагревательной камерой:

I — V — см. рис. 5.3.14

Допустимое содержание кристаллов в циркулирующей суспензии в аппаратах с принудительной циркуляцией значительно выше, чем в аппаратах с естественной циркуляцией и может достигать 20 % (по массе). Это, с одной стороны, снижает вероятность инкрустации внутренних поверхностей кристаллизатора, а с другой, — способствует увеличению значений коэффициентов теплопередачи [42]. Эти преимущества обусловили широкое применение таких аппаратов для выпаривания кристаллизующихся растворов солей как с прямой, так и с обратной растворимостью [42].

Рис. 5.3.16. Схема выпарного кристаллизатора с принудительной циркуляцией и выносной нагревательной камерой:

/- Г-см. рис. 5.3.14

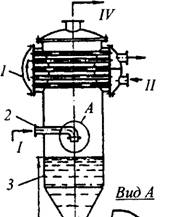

Выпарные аппараты со взвешенным слоем предназначены для получения крупнокристаллического продукта. Это аппараты с принудительной циркуляцией раствора, включающие в свой контур кристаллораститель, в котором поддерживается взвешенный слой кристаллов.

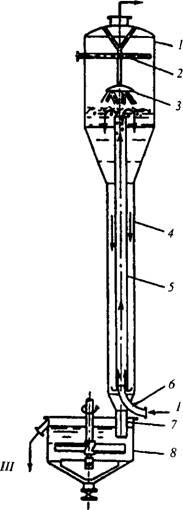

Кристаллизатор (рис. 5.3.17) состоит из кристаллорастителя 1, сепаратора 2, насоса 3, греющей камеры 4, отстойника для мелких кристаллов 5 и циркуляционных труб б, 7, 8. Аппарат работает следующим образом. Исходный раствор III, смешиваясь с циркулирующим маточником, насосом 3 направляется в греющую камеру 4, а затем по трубе 8 в сепаратор 2, в котором он вскипает. Образующий соковый пар V отводится из сепаратора, а пересыщенный раствор по трубе 6 поступает в кристалло — раститель 1, где во взвешенном слое происходит рост кристаллов. По мере прохождения раствора через взвешенный слой пересыщение раствора постепенно снимается. Из верхней части криталлорастителя осветленный раствор засасывается по трубе 7 насосом 3. Сгущенная суспензия IV отводится из нижней части кристаллорастителя. Избыток маточника раствора может отводиться через фонарь 9. Для получения более крупных кристаллов кристаллизатор снабжен отстойником 5 мелких кристаллов, которые периодически выводятся из аппарата и додаются на растворение.

Рис. 53.17. Схема выпарного кристаллизатора со взвешенным слоем:

I-V — см. рис. 5.3.14; VI — маточный раствор

Выпарные кристаллизаторы с взвешенным слоем позволяют получать однородный кристаллический продукт размером 0,6…2 мм [42, 47].

Расчет выпарных кристаллизаторов.

При проведении выпарной кристаллизации, как и обычной кристаллизации, выход кристаллического продукта К и маточника М можно определить из уравнений материального и теплового балансов процесса.

Материальный баланс выпарной кристаллизации описывается уравнениями:

F = K + M + W —

Fxf =Кхк +Мхм + Wxw, (5.3.14)

Где F, Хр — соответственно масса (поток) исходного раствора и содержание (концентрация) в нем растворенного вещества; W, Хцг — соответственно масса удаляемых вторичных паров и содержание в них растворенного вещества; jck и jcm — концентрация растворенного вещества соответственно в кристаллической фазе и маточнике.

Если принять, что летучесть растворенного вещества мала и с потоком вторичного пара не уносятся капли маточника, то можно принять

Хцг =0. (5.3.15)

Тогда при совместном рассмотрении уравнений (5.3.13) — (5.3.15) получается следующая зависимость для выхода кристаллического продукта

F(xF-xM) + fVxM

(5.3.16)

Если при рассмотрении процесса выпарной кристаллизации принять определенное соотношение между содержанием кристаллической фазы и маточником в получаемой суспензии

Ь = К/М, (5.3.17)

То при решении системы уравнений (5.3.13) — (5.3.15) получается более удобная расчетная зависимость для определения выхода кристаллов

BxF

(5.3.18)

Ьхк+хм

(5.3.19)

BxK +хи

В случае кристаллизации безводных солей можно принять хк=\. При образовании

Кристаллогидратов величину хк можно определить по уравнению (5.3.5).

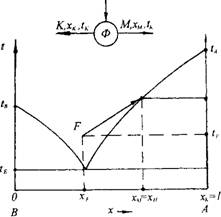

Если при кристаллизации достигается равновесие фаз, то концентрацию получаемого маточника JtM можно принять равной концентрации насыщенного раствора хн при его температуре кипения tK (рис. 5.3.18). В свою

Очередь, температура кипения раствора зависит от давления Р в аппарате и температурной депрессии раствора 6Т [42]. При этом температура

TK=tB+bT.

Где /в — температура насыщенных паров растворителя (воды) при давлении в аппарате р.

Расход теплоты на проведение выпарной кристаллизации QH можно определить из теплового баланса процесса

Qh =V(ln — cBtn) = WI-K(rKp-cKtK)-

— Fcftf + McMtK, (5.3.21)

Где D — расход греющего пара на процесс кристаллизации; св — теплоемкость конденсата

При этом выход вторичного пара

\ (Ь+l)xF

(воды); /п, / — энтальпии соответственно греющего и вторичного пара; tn — температура насыщения греющего пара.

Из уравнения (5.3.21) можно определить расход греющего пара на проведение процесса

Qh

D—

М-К(гкр-cKtK )-FcFtF +McMtK

(5.3.22)

Б)

Площадь поверхности теплообмена греющей камеры кристаллизатора

Q*

(5.3.23)

Ч’п-‘к)

Где к — коэффициент теплопередачи от конденсирующегося пара к кипящему раствору.

5.3.4. ВАКУУМ-КРИСТАЛЛИЗАТОРЫ

Рис. 5.3.18. Расчетная схема выпарной кристаллизации (а) и диаграмма равновесия фаз {б)

В вакуум-кристаллизаторах процесс кристаллизации осуществляют без подвода теплоты в результате адиабатического испарения части растворителя путем понижения давления, т. е. за счет самоиспарения. При этом на растворение испарителя расходуется физическая теплота самого раствора, что приводит к его охлаждению до температуры кипения при остаточном давлении. В этом случае пересыщение достигается вследствие как повышения концентрации раствора, так и за счет понижения температуры. Количество испаряющегося растворителя обычно составляет 8…10% общей массы раствора. Такой процесс называют также вакуумный, вакуум-выпарной или адиабатной кристаллизации.

Вакуум-кристаллизаторы в меньшей степени подвержены инкрустации по сравнению с кристаллизаторами других типов, отличаются значительной производительностью и большим разнообразием конструкций. Они относительно просты по конструкции, не имеют громоздкого привода и в ряде случаев могут быть выполнены без каких-либо движущихся частей. Отсутствие теплопередающих поверхностей позволяет изготовлять их из любых коррозионно — стойких материалов, в том числе обладающих малой теплопроводностью или облицовывать их изнутри коррозионными материалами. Это обстоятельство часто оказывает решающее значение при выборе кристаллизационного оборудования для химических производств с агрессивными растворами.

При вакуумной кристаллизации становится возможным использовать скрытую теплоту конденсации соковых паров для нагрева исходных растворов или воды, направляемой на растворение сырья. Кроме того, выделяющаяся при выпадении кристаллов теплота полезно расходуется на выпаривание растворителя. В охладительных кристаллизаторах это количество теплоты необходимо отводить с охлаждающим агентом.

Применение вакуумной кристаллизации особенно целесообразно для веществ, растворимость которых относительно медленно уменьшается с понижением температуры.

Существенными недостатками вакуум — кристаллизаторов долгое время оставалось получение в них только мелкокристаллического продукта, средний размер которых не превышает 0,10…0,15 мм, а также образование инкрустаций в зоне кипения раствора, для удаления которых аппараты необходимо было останавливать на промывку. Эти недостатки устранены в циркуляционных вакуум-кристалли — заторах, что обеспечило их широкое распространение.

При небольшой производительности или периодичности предыдущих производственных процессов иногда используют вакуум — кристаллизаторы периодического действия. По мере понижения давления в аппарате раствор вскипает и вследствие испарения части растворителя охлаждается до температуры, соответствующей температуре кипения при данном разрежении. После охлаждения раствора до конечной температуры в аппарате повышают давление до атмосферного и полученную суспензию отводят на центрифугирование.

Ввиду высокого пересыщения раствора при периодической кристаллизации часто получают мелкокристаллический продукт, а на внутренней поверхности аппарата, особенно в зоне кипения раствора, образуются наросты соли [42]. Путем эмалирования внутренних стенок кристаллизатора и обеспечения высоких скоростей перемешивания раствора можно существенно уменьшить скорость образования инкрустаций. Однако следует отметить, что при периодической работе кристаллизатора отложение соли на стенках не создает особых неудобств при эксплуатации аппарата, так как после каждой новой загрузки горячего раствора эти осадки полностью растворяются.

Конструкции вакуум-кристаллизаторов. Простейшим вакуум-кристаллизатором непрерывного действия является однокорпус — ный аппарат с гидравлическим затвором (рис. 5.3.19). Через штуцер 2 в аппарат непрерывно подается горячий раствор, образующиеся кристаллы вместе с маточным раствором поступают по барометрической трубе 4 в гидрозатвор, откуда через переливной штуцер 7 отводятся на последующие технологические операции. Для предупреждения осаждения соли на дно гидрозатвор снабжается мешалкой 6.

Разница уровней раствора в сепараторе и гидрозатворе (барометрическая высота #б) зависит от атмосферного давления, плотности суспензии и остаточного давления в сепараторе.

Гидрозатворы кристаллизаторов могут выполняться и без мешалки. В этом случае они имеют вид цилиндра, диаметр которого выбирают так, чтобы скорость восходящего потока была в несколько раз больше скоростей осаждения наиболее крупных кристаллов. Однако гидрозатворы без мешалок менее надежны в работе, так как уменьшение скорости подачи питающего раствора в кристаллизатор или временное прекращение его подачи могут вызвать осаждение кристаллов и забивание барометрической трубы.

Вследствие быстрого вскипания и охлаждения раствора в рассматриваемом аппарате процесс кристаллизации протекает при высоком пересыщении, что приводит обычно к образованию мелкокристаллического продукта с кристаллами размером не более 0,1 мм [42].

Этого типа аналогичны описанному выше охладительному кристаллизатору со взвешенным слоем с той лишь разницей, что пересыщение в них создается не охлаждением через стенку, а в результате самоиспарения раствора под вакуумом. Такие кристаллизаторы бывают открытого и закрытого типов.

В кристаллизаторе открытого типа горячий концентрированный раствор поступает в аппарат через штуцер 8, смешивается с циркулирующим маточным раствором (в соотношении 1 : 50 … 1 : 200), перегревая его при этом на 0,2…2,0 °С и насосом 7 подается в сепаратор (рис. 5.3.20). Раствор вскипает в сепараторе и охлаждается на эту же величину 0,2.. .2 °С.

Рис. 5.3.19. Схема вакуум-кристаллизатора с гидравлическим затвором: ~~

/ — конденсатор; 2 — штуцер для подачи раствора; 3 — корпус аппарата; 4 — барометрическая труба; 5 — гидравлический затвор; б — мешалка; 7 — штуцер для отвода суспензии; 8 — резиновый насадок на конце питающего штуцера; / — раствор; II — вода; III — суспензия; IV — соковый пар

Рис. 5.3.20. Вакуум-кристаллизатор со взвешенным слоем и открытым корпусом:

/ — корпус; 2, 5, 9 — циркуляционные трубы; 3 — сепаратор; 4 — штуцер сокового пара; б — отстойник мелкой соли; 7 — циркуляционный насос; 8 — штуцер для подачи раствора; /, ///, IV — см. рис. 5.3.19; V — маточный раствор

Подвод питания через штуцер, расположенный выше уровня раствора, позволяет уменьшить скорость образования инкрустаций на стенках аппарата. Однако питающий штуцер очень быстро зарастает осадком, так как именно здесь раствор вскипает и создается наибольшее пересыщение. Для устранения инкрустаций в штуцере на его конец монтируется резиновый насадок 8. При разбрызгивании раствора насадок подвергается вибрации, препятствующей отложению солей.

Вакуум-кристаллизаторы со взвешенным слоем применяют для получения крупнокристаллического продукта (с кристаллами размером 1 …2 мм). По принципу действия аппараты

18 — 10358

Таким образом, возникающее пересыщение не выходит за пределы, допустимые для получения крупных кристаллов в оборудовании этого типа. Пересыщенный раствор по трубе 2 поступает в корпус 1, и далее процесс идет так же, как в охладительном кристаллизаторе. Соковый пар из сепаратора удаляется через штуцер 4.

Кристаллизаторы закрытого типа имеют более сложную конструкцию [42, 47, 66].

В аппаратах со взвешенным слоем, как и во всех вакуум-кристаллизаторах, наиболее опасными с точки зрения образования инкрустаций являются внутренние поверхности сепаратора, а также трубы 2, которые соприкасаются с максимально пересыщенным раствором.

Для предотвращения образования инкрустаций можно рекомендовать полировку стенок сепаратора или орошение их конденсатом, экранирование стенок от кипящего раствора эластичными вибрирующими материалами, местный обогрев стенок ниже уровня раствора ит. д.

Циркуляционные вакуум-кристаллизаторы находят в химической промышленности все более широкое распространение. Отличаясь от аппаратов со взвешенным слоем более высокой производительностью, они в то же время позволяют получать сравнительно крупнокристаллический продукт, средний размер которого 0,25…0,45 мм, а в случае удаления мелочи — даже 0,65…0,80 мм [42].

Отличительная особенность этих аппаратов состоит в том, что благодаря интенсивной циркуляции горячий питающий раствор предварительно смешивается с уже охлажденным маточным раствором. В результате такого смешения температура раствора становится всего лишь на несколько градусов (или даже десятых долей градуса) выше температуры кипения при данном вакууме, и при самоиспарении раствора в нем возникает сравнительно небольшое пересыщение. Кроме того, путем циркуляции в зоне кипения раствора поддерживается большое количество кристаллов. Они при своем росте быстро снимают пересыщение, снижая тем самым скорость образования новых зародышей.

Таким образом, смешение питающего раствора с большим количеством маточного и наличие сильно развитой кристаллической поверхности в зоне кипения раствора резко снижают пересыщение при кристаллизации, что

Рис. 5.3.21. Схема циркуляционного вакуум-кристаллизатора с пропеллерной мешалкой:

/- раствор; III — суспензия; IV — соковый пар

Позволяет не только получить сравнительно крупные кристаллы, но и существенно уменьшить или даже полностью устранить образование инкрустаций на внутренней поверхности аппарата.

Циркуляционные вакуум — кристаллизаторы бывают с внутренним и внешним контуром циркуляции [42, 47].

В кристаллизаторах с внутренним контуром циркуляцию обычно создают с помощью пропеллерных мешалок [4, 42, 47] (рис. 5.3.21). По оси корпуса I расположена циркуляционная труба 2 и пропеллерная мешалка 3. Горячий раствор, поступая через штуцер 4, смешивается с циркулирующим маточным раствором. Образовавшиеся кристаллы в виде суспензии отводятся по переливной трубе 5 насосом 6 на последующую переработку. Продолжительность работы такого аппарата между промывками колеблется от двух до четырех недель.

В кристаллизатор с циркуляционным насосом 2 (рис. 5.3.22) горячий раствор поступает во всасывающую линию /, смешивается с большим количеством циркулирующего маточного раствора и по трубе 3 подается в кристаллизатор. Суспензия из сепаратора сливается по трубе 4 и насосом 5 подается на центрифугу.

Рис. 5.3.22. Схема вакуум-кристаллизатора с циркуляционным насосом

Гидравлическое сопротивление контура кристаллизатора обычно невелико (не выше 1,0…1,5 мм рт. ст.), поэтому можно пользоваться низконапорными пропеллерными осевыми насосами, имеющими большую производительность при сравнительно небольшой потребляемой мощности.

Для получения крупнокристаллического продукта в циркуляционных вакуум-кристаллизаторах иногда осуществляют искусственное сгущение суспензии и удаление наиболее мелких кристаллов путем отвода части маточного раствора через специальный осветитель [42, 47].

Рис. 5.3.23. Схема вакуум-кристаллизатора с естественной циркуляцией раствора:

1,111, IV — см. рис. 5.3.21

Вакуум-кристаллизатор с естественной циркуляцией раствора (рис. 5.3.23) состоит из корпуса 4, циркуляционной трубы 5, сепаратора/и гидрозатвора 8 с мешалкой. Сверху над центральной трубой расположен отбойник 3 для гашения кинетической энергии парожид — костной смеси и уменьшения, тем самым, брызгоуноса в конденсатор. Аппарат промывается при помощи оросительного устройства 2.

Питающий раствор по штуцеру 6 подается в центральную трубу 5. Поднимаясь, он вскипает в ее верхней части вследствие понижения давления. Так как в трубе образуется парожидкостная эмульсия, плотность которой меньше плотности суспензии в кольцевом пространстве между центральной трубой и корпусом 4, в кристаллизаторе возникает естественная циркуляция раствора вверх по центральной трубе и вниз по кольцевому сечению. Образовавшиеся кристаллы по барометрической трубе 7 отводятся в гидрозатвор 8, откуда поступают на центрифугу.

Для аппаратов с естественной циркуляцией степень смешения обычно равна 10… 12, а температура раствора после смешения на 5…6 °С выше его температуры кипения в сепараторе. Средний размер получаемых кристаллов составляет 0,30…0,35 мм. Наибольшая скорость циркуляции в центральной трубе (0,3…0,4 м/с) достигается, если верхний конец ее расположен на 100… 150 мм ниже уровня кипящего раствора в сепараторе.

По сравнению с описанными выше циркуляционными кристаллизаторами аппарат с центральной трубой отличается простотой конструкции, так как для создания циркуляции не используется пропеллерная мешалка или насос. Иногда циркуляцию раствора в кристаллизаторах рассматриваемого типа производят с помощью струйных насосов.

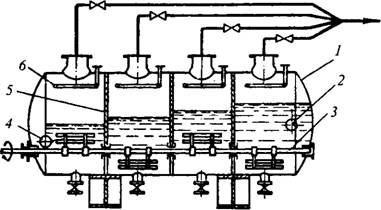

Многокорпусные вакуум-кристаллизато — ры, в которых процесс охлаждения раствора разбивается на ряд ступеней, получили распространение в крупнотоннажных производствах. На рис. 5.3.24 представлена схема четырехкор — пусной вакуум-кристаллизационной установки, в каждом из корпусов которой поддерживается различный, постепенно возрастающий вакуум. В верхней части каждого корпуса 1 установлены трубчатые поверхностные конденсаторы 2, последовательно соединенные друг с другом по охлаждающей воде. Горячий раствор через штуцер 3 подается в первый корпус, где вскипает и за счет самоиспарения охлаждается до температуры, соответствующей остаточному давлению в этом корпусе. Частично охлажденный раствор с выпавшими кристаллами самотеком переходит во второй корпус и охлаждается аналогично. Наряду с образованием новых зародышей во втором корпусе происходит рост тех кристаллов, которые поступили в него из первого корпуса. Затем маточный раствор с кристаллами таким же образом переходит в последующие корпуса, а из последнего по барометрической трубе 4 отводится в гидрозатвор 5 и далее на центрифугу.

Так как с повышением вакуума возрастает барометрическая высота, то уровень раствора в корпусах повышается от первого аппарата к последнему, и при большой разности давлений между корпусами их приходится устанавливать ступенчато. Число ступеней в таких многокорпусных установках может доходить до 12… 14 и даже 24. Однако наибольшее распространение в практических условиях получили трех- и четырехкорпусные установки.

Многокорпусные вакуум-кристаллизато — ры позволяют существенно снизить расход охлаждающей воды. Теплоту конденсации соковых паров можно использовать для нагрева исходного раствора, если его направить в поверхностные конденсаторы вместо охлаждающей воды.

Многокорпусные установки более экономичны и по расходу энергии на создание вакуума, так как основная масса растворителя испаряется при сравнительно небольшом остаточном давлении (в первых ступенях), максимальный же вакуум поддерживается только в последней ступени.

В таких установках, естественно, замедляется охлаждение раствора, что позволяет получить более крупные кристаллы.

Чтобы сделать установку более компактной, часто в одном корпусе размещают три-четыре ступени. При этом кристаллизатор обыч —

Рис. 53.24. Схема многокорпусной вакуум-кристаллизационной установки:

/-раствор; II- вода; III — соковый пар; IV — суспензия

Но выполняют в виде горизонтально расположенного цилиндрического корпуса 1, который по всей длине имеет лопастную мешалку 3 и разделен на отдельные камеры перегородками 5 с отверстием в нижней части для перетока суспензии из одной камеры в другую (рис. 5.3.25). В каждой камере поддерживается свой постепенно повышающийся вакуум. Горячий раствор непрерывно подается в первую ступень через штуцер 4, маточный раствор с кристаллами отводится из последней ступени через штуцер 2. Для смыва инкрустаций с внутренних поверхностей аппарата каждая ступень имеет специальное разбрызгивающее устройство б, через которое стенки могут орошаться водой.

Важной составной частью вакуум-кристаллизаторов является аппаратура для создания и поддержания вакуума. В качестве вакуум — насосов для кристаллизационных установок обычно применяют эжекторные пароструйные насосы, которые компактны, просты по устройству и в эксплуатации и не требуют при монтаже специального фундамента [4, 42]. Большим преимуществом таких насосов является отсутствие движущихся частей, благодаря чему они могут быть изготовлены из различных коррозионно-стойких материалов и использованы для удаления агрессивных парогазовых смесей. Правда, их КПД значительно ниже КПД механических вакуум-насосов.

Для уменьшения расхода пара часто используются многоступенчатые пароструйные насосы или, так называемые, пароэжекторные блоки [42]. В этом случае воздух и другие не- конденсирующие примеси газов, попадающие в пар из раствора или при подсосе через неплотности аппаратуры, откачиваются из основного конденсатора эжектором первой ступени. Затем паровоздушная смесь поступает в промежуточный конденсатор (обычно конденсатор смешения), в котором конденсируется основная масса пара, а оставшийся пар вместе с примесями сжимается эжектором второй ступени и подается во второй промежуточный конденсатор смешения и т. д.